les registres mécaniques

En attendant la vidéo sur le sujet, commençons par un article. La fabrication d'un registre est indispensable lors de l'installation d'un deuxième jeu de flûtes (par exemple des flûtes ouvertes en plus des bourdons) ou pour permettre un changement de standard. C'est à dire pour passer d'une lecture 42 touches à une lecture 27 touches. Puisque l'ordre de lecture des notes n'est pas la même ( Une même flûte n'est pas commandée par la même piste dans ces deux cas).

La différence entre ces deux utilisations d'un registre est influencée essentiellement par le diamètre des alimentations ouvertes ou fermées. Dans le cas d'un jeu de flûte on coupe les alimentations en air des flûtes donc des diamètres relativement importants et différents. Dans le cas du changement de standard on coupe l'alimentation des tuyaux de commande donc de faibles diamètres et tous identiques.

Mais le principe reste le même on doit ouvrir ou fermer simultanément un ensemble important de tuyaux en manœuvrant une seule commande.

Une vidéo de son utilisation dans l’orgue de Bernard:

Le problème principal demeure, ne pas avoir de fuite d'air sur les parties mobiles tout en conservant une glisse sans freinage donc une manœuvre facile.

On a déjà vu dans un précédent article que l'on pouvait obtenir ce résultat par un registre pneumatique.

Il est plutôt réservé aux alimentations d'air en pied des flutes.

On va ici aborder les registres mécaniques par "tiroir", "glissière" ou "guillotine" (que l'on peut aussi manœuvrer par moteur à soufflet commandé par une piste du carton donc automatiquement voir l’ article percussion).

Le principe en œuvre consiste à faire glisser une « guillotine » qui ferme tous les trous dans une position et à l'inverse les ouvre tous dans l'autre.

Une butée prisonnière d'un trou oblong (dans l'axe de la glissière à l'une des extrémités ) limite l'amplitude de déplacement dans les deux positions extrêmes.

L'avantage des canons en laitons c'est de permettre un démontage facile et rapide et, si les tuyaux sont repérés, un remontage aussi rapide (toujours utile pour l'entretien et les essais ).

Le laiton plus cher que l'aluminium est surtout plus résistant à l'écrasement et aux redressements.

Il faut un jeu minimum pour avoir un changement facile par glissement mais dans un même temps ce jeu, même minimum, permet à l'air de passer d'une ouverture à l'autre en position ouverte ce qui peut faire sonner des flûtes voisines et éventuellement un chuintement en position fermée. On a donc des objectifs contradictoires et simultanés.

Après quelques essais infructueux une solution vient immédiatement à l'idée, utiliser la mégis pour rendre étanche les plans de joint mais à l'inverse cette peau même avec une pression faible vu la surface importante de contact par frottement va générer un freinage voir un blocage au glissement nécessaire aux changements de position.

Un compromis est donc recherché en dosant l'effort de serrage des boulons d'assemblage de l'ensemble pour ainsi limiter l'effort de freinage. on peut aussi limiter le freinage en interposant une cale d'épaisseur (de quelques dixièmes ) sur les surfaces fixes pour laisser le jeu minimum que l'on réduit à 0 par serrage et écrasement de la mégis. il faut alors rechercher la bonne épaisseur pour le calage associé à un effort de serrage proportionnel à l'épaisseur de la cale.

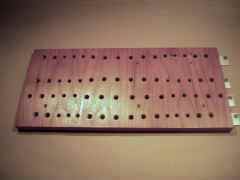

Une photo de l'empilement:

A partir des matériaux les plus courants on peut obtenir un résultat satisfaisant on recommande l'utilisation:

de MDF de 18mm pour sa régularité d'épaisseur pour les parties inférieures et supérieures

des chutes de lame de parquet en MDF haute densité de 8mm pour les mêmes raisons pour la partie intermédiaire et la glissière

de la mégis de 0,7mm collé coté croute à la colle vinylique sur les faces internes des parties supérieure et inférieure.

une cale (en papier) en épaisseurs multiples et proportionnelles à l'effort de serrage sur l'ensemble des surfaces fixes.

des cannons en laitons diamètre 6mm extérieur pour raccorder les tuyaux de commande dont la longueur est suffisante pour d'une part traverser entièrement le MDF et d'autre part permettre de fixer les tuyaux soit 18 +15=33mm .

des boulons et écrous de diamètre 6mm longueur 60mm (idéalement avec des écrous indesserrables auto freinés type nylstop).

De même les registres peuvent être commandés par le carton grâce à des "latchs"

traduction de quelques pages du livre d’Hebert Jüttemann « Waldkirch street and fairground organs » traduit par Pierre Pénard.

D'ailleurs Pierre pénard a aussi un article sur les registres mécaniques qui utilise une autre technique sans joint de cuir et que j'ai tenté de reproduire sans succès, où il est écrit:

|

"Le registre

|

La planche supérieure fait 15 mm d'épaisseur. Un bout de contreplaqué qui trainait depuis longtemps dans l'atelier, et exempt de toute déformation. Sa surface est un peu défraichie du reste, et c'est pour ça que je l'ai recouvert de placage pour faire plus joli.

Vue d'ensemble et côté commandes

Les glissières

Les glissières sont en alu anodisé de 2 mm, et les intercalaires du même métal choisit avec une épaisseur supérieure de 3 ou 4 dixièmes pour générer un jeu de fonctionnement. Il suffit d'emporter son pied à coulisse dans le magasin. :o)

LE seul truc à respecter, c'est la précision des alignements. Donc tout doit être correctement bridé avant de percer quoi que ce soit. La planche supérieure est travaillée en premier. Ensuite on ajoute les glissière que l'on perfore par le dessus. Elle seront soigneusement ébavurées avant d'essayer de les faire coulisser, sous peine de provoquer des rayures qui pourraient être préjudiciables à l'étanchéité entre voisins.

Une fois le registre terminé, la planche est à nouveau utilisée pour contre-percer le dessus du sommier.Préparation des surfaces : Avant tout perçage, le dessous de la planche, de même que la partie correspondante sur le sommier sont badigeonnés de plusieurs couches de bouche-pore, suivies d'un ponçage au papier de verre de 120, et une finition au 400 de carrossier pour la dernière couche. Le produit colmate des micro-fuites de surface et durcit notablement le bois. Au final, il n'est besoin d'aucun joint pour assurer une étanchéité suffisante et le coulissement est très doux."

Donc deux techniques très différentes qui font appel à un savoir faire, des fournitures et un outillage personnel.

Chacun fera ses prototypes pour valider son choix avant de se lancer dans l'exécution de son orgue dans l'utilisation d'un ou plusieurs registres. La seule condition, c'est qu'au final ça doit marcher!

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 347 autres membres