le pantographe pour fraiseuse et production de flutes de pan

Suite à l'article sur la CNC je conclue qu'il est beaucoup plus facile et rapide d'utiliser un pantographe avec une fraiseuse sous table pour fabriquer les flutes de pan en corian.

Cette méthode revient moins chère, est plus facile à construire, plus facile à apprendre et à utiliser, plus rapide pour produire les copies de flutes de pan, plus intuitive et logique, enfin que des avantages et elle est aussi plus ancienne et traditionnelle.

le principe:

Une vidéo basée sur ce principe.

une vidéo d'un accessoire tout fait mais plus compliqué mais qui n'est plus en vente en ligne pour s'approvisionner:

(33) Pantographe Milescraft pour défonceuse - HMDIFFUSION - YouTube

Mais ça donne des idées pour réaliser le sien.

Déplacer l'outil peut être dangereux surtout si on se trompe de sens pour le sens de travail en fonction du sens de rotation de l'outil. On doit être en opposition comme dit dans la vidéo, c'est une question de sécurité. Mais ça demande toujours un moment de réflexion et il y a toujours le risque de faire une erreur.

Mon idée:

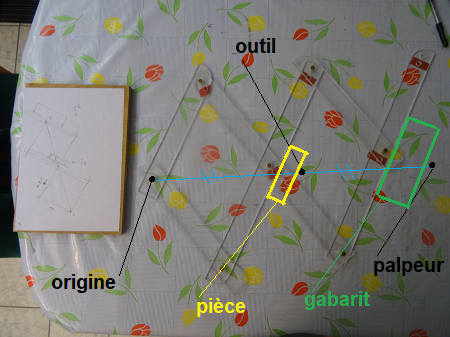

un palpeur fixe sur le plan de travail, un outil fixe sur le plan de travail (une fraiseuse sous table avec une fraise de 3 mm de diamètre qui dépasse de 3 mm), un axe origine du pantographe fixe ces trois points étant équidistants de l'axe de la fraise à l'axe du point fixe, et de l'axe de la fraise à l'axe du palpeur, un gabarit à l'échelle 2 fixé sur une branche du pantographe donc qui va glisser sur le plan de travail, une pièce à fraiser elle aussi fixée sur le pantographe comme le gabarit, mais pas sur la même branche pour avoir un rapport de 1/2, le palpeur fixe sur le plan de travail. On parcoure les cannelures du gabarit tout en déplaçant la pièce qui automatiquement, s'usine à l'identique mais en réduit, avec un rapport du demi du gabarit donc à l'échelle 1au niveau de l'outil.

Sans l'exemple sous les yeux la description est quasi impossible à comprendre donc à imaginer.

Avec cette description, on ne se représente pas immédiatement le fonctionnement du résultat.

Je vais donc tenter d'expliquer mon projet tout en le réalisant avec des photos, des schémas et des vidéos. D'ailleurs en le réalisant j'ai rectifié de nombreuses erreurs de rédaction de l'article et d'exécution de la construction.

Tout d'abord pour faire les branches du pantographe, j'utilise des chutes de polycarbonate de 6 mm d'épaisseur récupérées des écrans de la période covid qui partent dans les poubelles, sur le trottoir ou les décharges. vous pouvez choisir d'autres matières équivalentes et disponibles.

j'en coupe des bandes de 4 cm de large.

Il y a 3 de 30 cm et 3 de 50 cm de long.

je les perce avec un gabarit avec des trous de 10 mm de diamètre avec des intervalles de 23 cm d'entraxe avec 2 trous pour les courtes et trois trous pour les longues.

La difficulté se cache dans l'extrême précision de ces cotes et surtout un parfait alignement des 3 centres des axes sur les branches avec 3 trous.

Les axes sont constitués de bout de tubes de laiton de 10 mm de diamètre extérieur de 22 mm de long.

Ils doivent tourner dans les logements des branches du pantographe sans jeu et sans freiner trop.

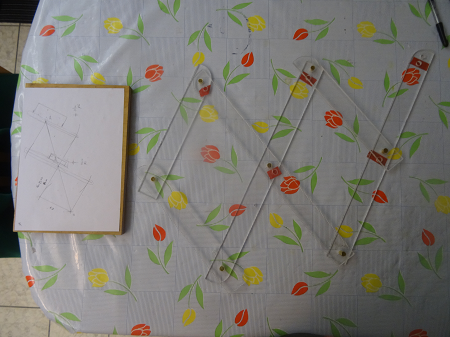

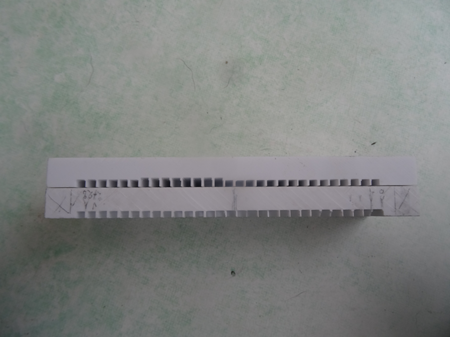

Une fois assemblées et après quelques rectifications on obtient cette forme:

Les bouts de scotch rouge cachent des erreurs de perçage qui sont dues à une question de repérage par rapport à des extrémités parfois carrées et parfois en quart de rond, un inconvénient de la récupération.

Quand on le fait bouger ça rappelle nos tirebouchons basés sur ce principe ou les crics de voiture.

Le projet approximatif c'est ça:

Avec une incertitude sur l'emplacement exact et les fixations du gabarit et de la pièce sous le pantographe tout en étant au contact du plan de travail.

Tous les axes doivent donc être surélevés avec des patins de l'épaisseur du gabarit le plus épais.

C'est le cas de celui en téflon 21.5 mm l'épaisseur des autres, le gabarit en MDF 18 mm ou encore en corian 12 mm peuvent être utilisés avec des cales de rattrapage.

Dans ce cas le gabarit en MDF doit être compensé en épaisseur de 3.5 mm et celui en corian doit être compensé de 9.5 mm. L'épaisseur du gabarit n'est donc pas du double de la pièce.

La pièce est toujours en corian de 12 mm, elle doit être compensée avec une fourrure de 9.5 mm, pour être dans le même plan de travail, car on travaille uniquement en plan au contact de la table et la profondeur des cannelures de la pièce est donnée par la hauteur de l'outil qui dépasse du plan de travail soit exactement 3 mm.

Les cales placées sous les axes, vont aussi servir à tenir les axes en laiton en place pour ne pas sortir de leur logement. Les cales sont en téflon pour glisser plus facilement, le téflon se travaille encore plus facilement que le corian.

La profondeur de travail dans la pièce est fonction de la hauteur de la fraise au niveau de l'outil le gabarit ne sert de guide que pour les coordonnées en X et Y.

La distance entre le palpeur et l'outil étant égale à celle entre l'outil et l'origine, approximativement de 32 à 33 centimètres et leurs centres sont surtout parfaitement alignés.

Fabrication du gabarit:

Par contre la CNC peut servir à fraiser le gabarit qui a la même forme qu'une flute de pan à l'échelle 2.

Le fichier pour fabriquer le gabarit avec une fraise de 6 millimètre de diamètre est disponible dans le site de Easel pour lequel vous devez vous inscrire gratuitement pour un mois avec l'accès aux fichiers que j'ai conçus pour ce projet. Son format ne peut être chargé dans mon blog de bolg4ever il est crypté par Easel et a une extension en .nc , sinon il vous reste à concevoir votre fichier vous-même avec le logiciel de votre choix comme fusion ou autre...

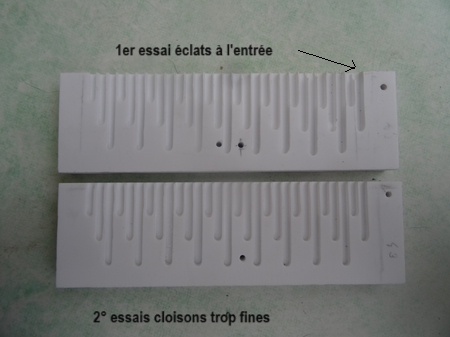

Si on fait une flute de pan directement avec une fraise de 3 mm de diamètre sur ma CNC initiale (la noire moins rigide que la seconde couleur dorée), les rainures sont plus larges et les cloisons intercalaires qui sont censées avoir 1.2 mm font 0.7 mm et même quelques fois moins.

Ce défaut d'usinage vient du jeu dans la tête de la fraiseuse qui peut atteindre les 5 dixièmes de mm.

Par la suite je me suis équipé d'une CNC plus rigide, plus puissante mais plus chère.

Si on fait le gabarit dans du MDF avec une fraise de 6 mm on rencontre des problèmes identiques et de plus le MDF s'arrache aux entrées à l'attaque, temps d'usinage 10 minutes:

Au deuxième essai pour le gabarit avec du téflon et une fraise de 3 mm, le résultat est beaucoup plus régulier mais un problème d'effleurement d'un interrupteur a interrompu la fraiseuse. On va tenter de le reprendre pour le finir, temps d'usinage 4 heures (vitesse lente).

La vis de la tête qui était probablement mal serrée en usine s'est décrochée en cours de fabrication, la fraise a butté sur la pièce et le mouvement de la tête en mouvement a cassé la fraise.

Du coup j'avais deux solutions le finir manuellement en corrigeant le gabarit en téflon en pilotant la CNC manuellement sous Candle, ou en en faisant une autre en corian.

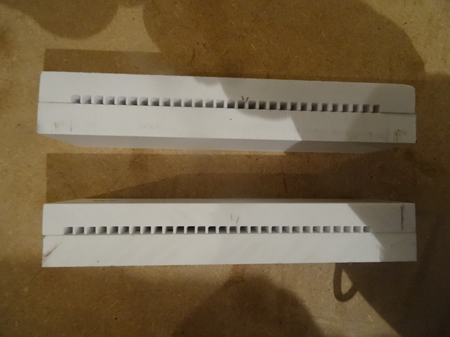

C'est ce que j'ai fait, le gabarit en corian pour 29 touches. On peut laisser les deux trous supplémentaires dans le vide et faire les flutes 0 et 28 plus tard.

D'ailleurs depuis on fait aussi les flutes de pan à 31 canaux pour des orgues à 29 flutes.

Il va servir de gabarit, son épaisseur est de 12 mm il faut juste trouver une méthode de fixation.

je pourrai toujours finir celui en téflon plus tard!

Un autre essai en MDF en attaquant en plein avec une fraise de 3.175 mm (1/4 de pouce) pour éviter les arrachements est réussi, conclusions les déviations diminuent avec le diamètre de coupe et sont inversement proportionnelles avec la vitesse d'avancement, temps d'usinage 30 minutes.

Une fois usiné il suffit de recouper 1 Cm et on obtient le gabarit de 90 mm pour des flutes de pan de 45 de haut.

mais la conclusion de ces essais: le MDF est un trop mauvais matériau pour le gabarit.

De plus ce type de gabarit impose de soulever le pantographe à chaque changement de canal, une attaque risquée du coté de l'outil, donc à éviter.

Une vérification précise des longueurs et intervalles des gabarits me montre que les pas de la CNC sur l'axe des X (donc la largeur total des canaux) ont un décalage de quelques dixièmes sur une distance de 200 millimètres.

En d'autres termes que le nombre de pas pour obtenir un avancement exact de 1mm n'est pas de 800 mais 798.

Je dois donc d'abord finir de monter ma CNC et rattraper les jeux excessifs de la tête de fraiseuse et aussi remplacer ce paramètre de 800 par 798. c'est ce qui a été fait avant le fraisage du gabarit en corian avec la CNC initiale.

J'envisage de refaire un gabarit à l'ancienne avec mon tour fraiseur mais la mâchoire de mon chariot ne peut prendre que des objet de moins de 80 mm et ma pièce pour faire la gabarit fait au moins 100 mmm. Je doit fabriquer un montage bricolé avec une autre pièce intermédiaire à fixer entre les deux.

Je laisse tomber cette solution.

Dur de mener tous mes projets en même temps il y a toujours un grain de sable.

Amélioration du pantographe:

J'ai aussi usiné une nouvelle version du pantographe pour supprimer les scotchs rouges qui cachent mes erreurs juste pour l'esthétique et pour faire un pantographe avec plus de précision et moins de jeux avec l'expérience acquise.

Je le fixe sur une table composée d'une planche de MDF de 20mm d'épaisseur rigidifiée par des montants en CP de 18 mm vissés à l'équerre pour avoir une planéité correcte, sinon la planche prend du ventre entre les tréteaux.

Il faut calculer et repérer les positions du gabarit et de la pièce pour coordonner l'usinage de la pièce en déplaçant le gabarit.

Dans un premier temps je fixe une fraiseuse de 1000 Watts de façon rigide, mais la puissance du moteur et sa masse engendre trop de vibrations dans l'ensemble.

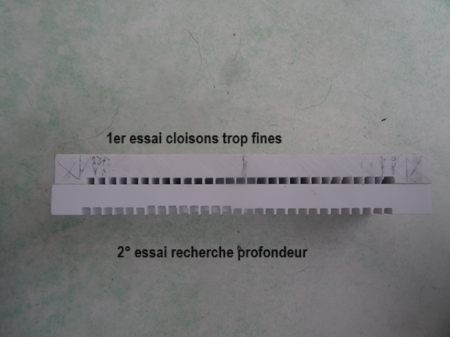

Les pièces fabriquées sont à peu près correctes pour la forme et les intervalles, mais les cloisons entre canaux sont trop minces. Elles sont censées faire 1.2 mm d'épaisseur.

Elles font quelques fois 1.0 mm et même parfois 0.6 mm, il y a encore des problèmes de jeux ou vibrations.

Du coup les canaux qui doivent faire 3mm de large font 3.2 à 3.6 mm ce qui n'est pas rédhibitoire, mais peut conduire à une lecture moins tolérante sur le guidage des cartons dans le futur orgue équipé de ce type de flute de pan.

J'ai aussi profité de cette occasion pour recentrer le trou de fixation du milieu pour partager la sur longueur à chaque extrémité de la flute de pan .

On s'approche de l'objectif, mais le résultat n'est pas encore parfait.

J'ai aussi des difficultés du réglage en profondeur, plus une vérification à faire en cours de fraisage, vérifier le placage de la pièce sur la table:

Je pense donc à démonter cette fraiseuse et à la remplacer par la fraiseuse de ma CNC 2018 économique actuelle qui travaille en 200 W, qui est plus légère, rapide et silencieuse.

Je pense d'abord à chercher un mode de fixation de cette fraiseuse légère.

Mais c'est peine perdue, car après un premier essai, je constate qu'effectivement 200 W c'est trop faible pour attaquer le corian sur 3 mm d'épaisseur en une seule passe. En plus il va y avoir des problèmes d'évacuation des poussières.

Finalement, j'envisage de monter une affleureuse de 710 W qui dort dans un fond de placard.

Elle est quasi neuve car peu utilisée. C'est un outil dont je n'aime pas du tout me servir, je préfère nettement une fraise sous table pour des raisons de sécurité.

Mais pour le pantographe cette machine reste fixe et loin des mains.

Elle a un réglage de profondeur, une possibilité de fixation de l'embase, un capteur de poussière, un variateur de vitesse. Finalement une solution idéale!

Je trouve facilement une méthode de fixation. J'agrandi le passage de la fraise pour laisser passer les copeaux à travers la plaque. Une fois l'embase fixée le moteur de fraiseuse retrouve toujours sa position exactement centrée pour la position de la fraise, la profondeur de fraisage devant être réglé après mise en place mais avec le réglage de hauteur c'est relativement facile, il faut aussi vérifier les serrages pour éviter les glissements lors de l'usinage.

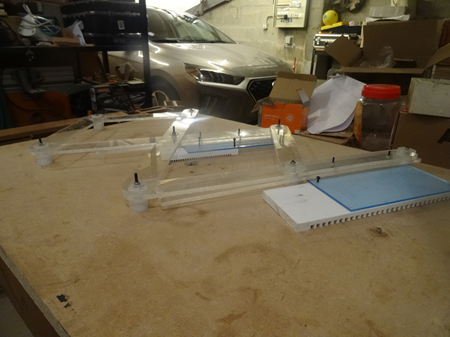

Les vues du dessus avec la méthode de fixation du gabarit et de la pièce sur leurs branches respectives du pantographe:

Dès le premier essai avec cette nouvelle configuration j'obtient un résultat convaincant. La poussière est parfaitement aspirée, la précision suffisante, la vitesse de rotation de la fraise réglable est idéale, le pantographe se révèle assez rigide et précis. La vitesse d'exécution d'une flute est surtout fonction de la vitesse d'avancement qui elle-même dépend de la pression sur le gabarit et de la vitesse de rotation de la fraise.

On y met une pression "sensitive" en sachant qu'elle double sur l'outil et que la vitesse d'avancement y est de moitié. L'indice le plus probant est le bruit que fait la fraise dans le corian. Le chant de la fraise m'indique quand commencent les vibrations et je ralenti ou appuie moins fort.

Il faut surtout avoir une pression de sens et puissance constante pour éliminer le jeu dans les mouvements du gabarit et du pantographe et donc de la pièce qui elle doit rester plaquée sur la table.

Ces flutes de pan sont fraisées en moins de 4 minutes avec la précision indispensable et très facilement.

Les stagiaires pourront même les fraiser eux-mêmes sans entrainement ni connaissances en utilisant du corian fourni pendant les stages.

La vidéo du fraisage sans publicité.

et celle sur youtube avec pub mais accès aux commentaires:

Il reste à faire les trous traversants avec un foret de 3 à 3.5 mm depuis l'intérieur vers les canons avant de coller le coté fraisé sur un coté plat à la colle acrylique.

Personnellement j'utilise un foret de 3.2 celui qui est prévu pour le percement préalable d'un filetage M4.

et élargir ces trous à 6 mm de diamètre et 6 à 7 mm de profondeur coté extérieur du morceau plat pour y coller les canons:

Je viens de réceptionner la nouvelle CNC 3018 pro max avec fraiseuse de 500 W que j'avais commandée.

Elle sera aussi capable de fabriquer directement les flutes de pan par usinage, mais avec un temps nettement plus long de fabrication. La précision de cette autre solution sera comparée quand elle sera opérationnelle, mais on ne peut la proposer comme solution aux stagiaires pour une l'unique flute de pan de leur futur orgue.

Par contre tous les stagiaires et les membres du blog peuvent venir dans mon atelier ou lors du rassemblement de l'association 3MT pour usiner leur flute de pan en 4 minutes avec un morceau de Corian de 150*44 mm que je peux aussi éventuellement fournir tant que j'en ai en stock.

Je peux aussi aider toute association de musique mécanique à s'équiper d'un pantographe pour fournir ses membres, il y a déjà tout sur le présent article pour le faire.

Les visiteurs du site peuvent se procurer une flute de pan toute faite. Allez faire un tour en fin de l'article sur les commandes groupées.

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 348 autres membres