Le montage d'une CNC premier prix pour débutant

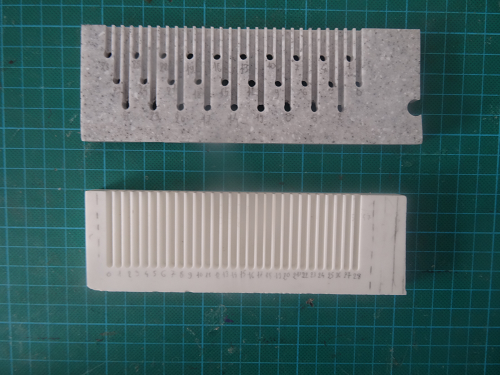

Pour faire nos flûtes de pan et plusieurs accessoires comme les paliers de rouleaux presseurs, j'utilise un matériau de récupération le corian. C'est une résine acrylique utilisé pour les plans de travail des cuisines et des hôpitaux. On en récupère gratuitement les chutes des évidements pour les éviers 40*40 Cm. Habituellement ces chutes sont mises en décharge par les professionnels qui le mettent en œuvre, mais depuis quelques temps les professionnels ont aussi pris l'habitude de le récupérer en le collant et donc ils ne propose plus, ou de moins en moins ce matériau.

Il peut donc être à la fois gratuit et rare, mon stock diminue avec mes essais nombreux et malheureux, plus la fourniture des flutes de pan pour stagiaires, il me faut donc l'économiser.

Jusqu'à récemment je les fabriquais avec un tour fraiseur et manuellement en environ 30 minutes pour une unique flute de pan selon la méthode N° 2 de l’article sur la flute de pan.

Le temps de réglages, paramétrage et fixation à chaque fois demande une bonne heure, pour la première pièce de flute de pan. Il représente une grande partie du temps, une fois réglée les suivantes me demande 15 à 20 minutes de travail, si je les fais en petite série une fois les réglages de la première conservés.

Donc une économie de travail d'un maximum de 5 heures par an si je veux fournir la dizaine de stagiaires en moyenne qui assistent aux formations chaque année.

Donc il va me falloir plusieurs années pour amortir tout le temps consacré à ce projet.

Et ça uniquement pour éviter ces erreurs fréquentes lors du travail en manipulant le tour fraiseur, j'ai d'abord fait un pantographe avec un gabarit à l'échelle 2. Il fonctionne assez bien mais les jeux des articulations réduisent les parois de séparation des canaux. Je cherche à obtenir un résultat plus précis et plus facile à faire. De toute façon il m'a aussi été utile de fabriquer ce gabarit sur mon projet de CNC après l'avoir montée et paramétrée.

NOTA

Le sigle CNC correspond en français au terme Commande Numérique par Calculateur et, en anglais, à Computer Numerical Control.

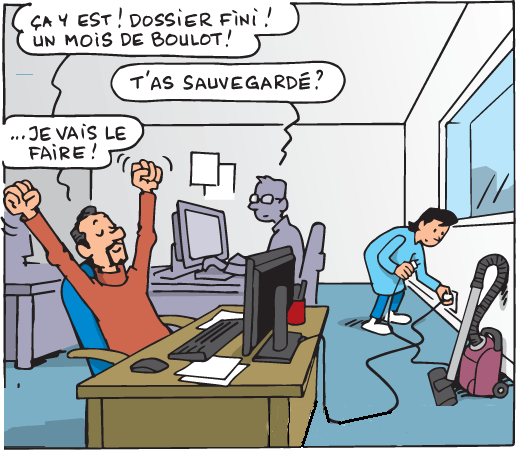

Je compte me décharger de ce travail répétitif qui peut être exécuté en petite série d'une dizaines d'unités et surtout automatiquement sans une présence permanente lors des temps de fabrication parce que je suis un feignant naturel.

Comme tous les feignants naturels, je préfère consacrer beaucoup de temps à comment éviter de me fatiguer, ce à quoi je consacre au moins autant de temps et d'énergie qu'à faire le travail manuellement, et c'est presque aussi fatiguant, mais c'est satisfaisant et cela me permet surtout de progresser en connaissances sur ces techniques nouvelles qui n'existaient pas à mes débuts.

Je tente de vivre avec mon époque qui évolue plus vite que mes habitudes.

Le corian est une résine facile à usiner son épaisseur est de 12mm c'est parfait pour mon utilisation.

Cette résine est aussi facile à travailler que certains bois mais plus résistante à l'usure et l'abrasion et elle se colle facilement mais avec une colle spéciale pour acrylique.

Ce n'est évidemment pas qu'une question de temps, l'autre problème c'est mon attention qui chute et la moindre maladresse peut rendre la pièce en cours inutilisable, et justement je commence à épuiser la ressource car les cuisinistes on appris à recoller les chutes pour les réutiliser et donc ne proposent plus les chutes gratuitement.

Il y a même un cuisiniste qui fait des expositions avec ses œuvres fabriquées avec ces chutes réutilisées, comme Robert Casier à Louviers, et donc la ressource se tarie drastiquement.

Je suis passé le voir pour échanger nos connaissance et éventuellement lui extorquer quelques chutes.

Grand bien m'en a pris, car je suis rentré avec un stock de chutes considérable pour plusieurs années de stage et gratuitement. La gratuité étant relative vu les frais d'autoroute et essence pour un aller retour de 2*134 Km. Mais qu'il soit remercié pour son accueil et sa générosité!

Pour mes flutes de pan je travaille sur 118*40 mm de déplacement de l'outil avec une profondeur constante de 3mm en une seule passe sur mon tour, vu la puissance de son moteur.

Sur la CNC le moteur se révèle un peu faible ce qui est connu, il sera nécessaire de faire plusieurs passes de profondeur à calculer en fonction des performances du moteur.

Je l'usine dans des plaques de 150*50 mm, avec l'épaisseur de la lame à ruban de 1 mm en moins soit 149*48 pour les cotes finies .

Toutes les machines CNC que j'ai étudiées sont en capacité de les usiner, mais j'envisage d'autres utilisations, pour les casse-tête, les automates, le bricolage à la maison, etc...

Je sais que je vais y passer plus de temps qu'à le faire directement sur le tour fraiseur du moins jusqu'à ce que j'y arrive sans provoquer de rebuts. Mais je pense progresser dans l'acquisition de ces nouvelles techniques, pour gagner du temps et des connaissances plus tard pour d'autres activités et avec d'autres outils du même genre ( imprimante 3D, graveur ou découpeuse par fraisage ou laser, scanner 3D, etc...)

C'est plutôt de cette manière, en fait, que je compte rentabiliser mon investissement en temps!

Je me suis donc penché sur les machines programmables, informatisées ou autonomes les plus compactes, courantes et largement documentées.

Une vidéo sur les critères de choix d’une CNC

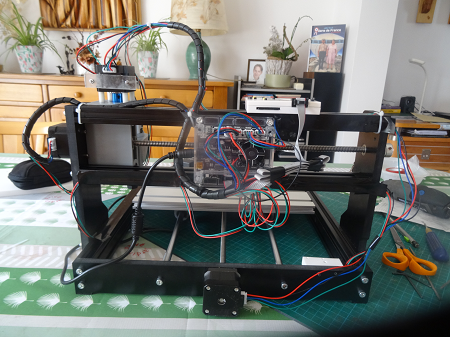

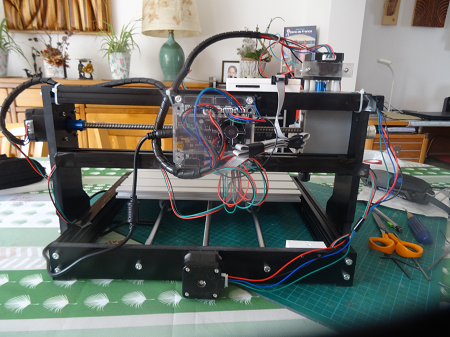

j'en ai sélectionnée une, achetée, puis reçue. Elle a été montée, le jour de sa réception.

Elle m'a demandé une heure environ pour l'assemblage initial. Cela m'a semblé assez facile, ce qui évidemment est faux.

C'est la phase la plus simple il suffit de payer et jouer au mécano. Une fois montée je détecte des réductions des possibilités de la zone de travail. il faut donc creuser pourquoi et comment résoudre ce problème.

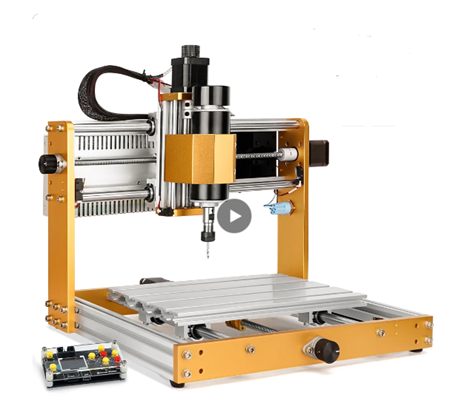

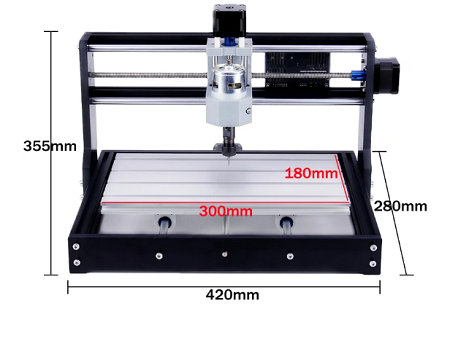

J'ai choisi la CNC 3018 pro chez Aliexpress à l'occasion d'une promotion pour un peu moins de 160€ frais d'expéditions gratuits, ou plutôt compris. Aliexpress propose des promotions moins chers mais avec des frais d'expédition qui rendent ces promotions dites exceptionnelles plus chers que les promotions avec livraisons gratuites! Après il faut aussi tenir compte des délais de livraisons.

Mais le prix total avec les accessoires qui vont devenir indispensables qui représentent 71.30 € nous amène à un total de 231.30 €

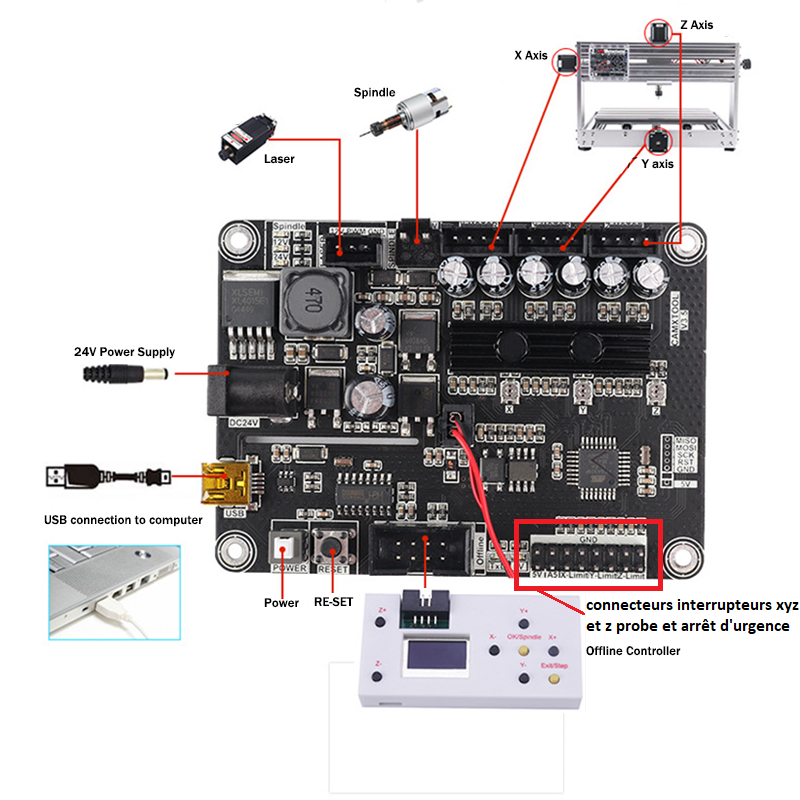

Je l'ai commandée avec l'option offline. Un boitier qui peut commander la machine sans la brancher sur l'ordinateur, ce qui doit me permettre de l'utiliser sans être obligé de mobiliser mon ordinateur pendant le fraisage qui prends pas mal de temps.

Il faut cocher cette option lors de la commande.

Elle est fournie équipée d'une tête de fraiseuse de base mais pas du laser.

J'en ai depuis par ailleurs, deux (un 30 et un 40 Watts) qui proviennent du projet de la perforatrice pour carton.

Plus proche d'un jouet que d'une machine professionnelle mais souvent recommandée pour aborder le sujet. Elle présente des jeux mécaniques excessifs donc rédhibitoires principalement dans la tête du support de fraiseuse et elle est souvent critiquée pour la faiblesse du moteur, une fraiseuse en 24V continu.

A l'avenir on va certainement pouvoir trouver des machines plus évoluées et pourquoi pas, moins chères, si l'inflation ne vient pas perturber le monde. Mais il faut bien commencer et se décider un jour pour se lancer.

Cela correspond à mon objectif avec un investissement minimum, apprendre à utiliser ce type d'outil qui demande plus de connaissances informatiques que de travail manuel.

De plus il est possible en partant de ce modèle de l'améliorer par la suite avec des kits pour la rendre plus performante, mais le prix final avec les kits dépassent le prix d'une CNC de catégorie supérieure.

Pour la paramétrer et l'utiliser, de nombreux logiciels gratuits sont disponibles. Présentés comme simples, ils le sont dans leurs possibilités de programmation mais pas toujours dans la facilité d'apprentissage et d'utilisation.

Les logiciels payants ont de meilleurs capacités et une interface intuitive beaucoup mieux adaptée aux débutants mais leur prix est souvent prohibitif.

Un exemple dont le prix est de plus du double de la machine, le logiciel Galaad version hobby.

Ce logiciel m'a été recommandé par un membre du blog qui reconnait ne pas savoir programmer et qui l'utilise intuitivement.

Mais son prix au moment de la rédaction de cet article est de 384€, donc près du double de la machine.

Chacun doit estimer le rapport entre ses finances et son temps à investir.

Il existe une version gratuite mais provisoire qui peut suffire pour faire un premier prototype.

Un exemple:

le gabarit à l'échelle 2 de mon projet de pantographe.

Ici ma philosophie c'est de montrer les possibilités pour tous et surtout mes stagiaires et lecteurs, y compris ceux qui ont peu de moyens financiers ou un niveau insuffisant de connaissances sur ces techniques électroniques et informatiques.

Mais même si vous envisagez de faire comme moi, je vous propose de gagner du temps avec les conseils que je glisse dans cet article, suite à mon expérience de "patauge" sur le net pour débusquer les bons conseils dans un océan de démonstrations souvent entachées d'erreurs, d'oublis, d'imprécisions, manque de pédagogie, etc...

Reçue rapidement et montée facilement avec l'aide de cette vidéo. Celle d'origine du site de commande n'est plus accessible depuis, sur le coup on peux penser n'avoir pas rencontré de difficultés pour le montage mécanique et les branchements électriques indispensables aux premiers essais pour vérifier, dans les délais, le bon fonctionnement ou pour faire une demande de mise en œuvre de la garantie en cas de défaut.

En fait il y a des imprécisions mineures dans la vidéo disparue du montage du fournisseur et dans la notice papier de montage, mais elles n'ont de conséquences que sur les performances et n'empêche pas la CNC de fonctionner, ce qui explique pourquoi la plus part des "makers" ne se sont pas aperçu du problème et ils ont pour la plus part laissé ces erreurs dans leurs vidéos et répandent des méthodes qui limitent les performances des CNC montées avec leurs recommandations.

Nous allons expliquer lesquelles et comment éviter les pièges.

Les astuces pour lesquelles il faut insister et qu'il faut observer et retenir :

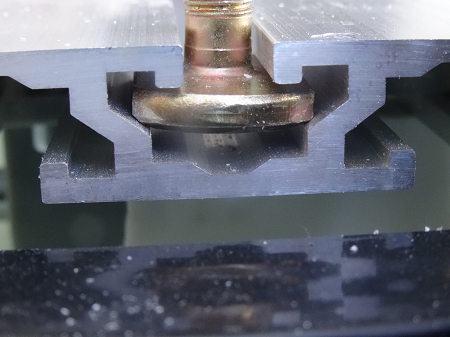

la façon de resserrer et de visser l'écrou antijeu avec son ressort sur son guide de vis.

Il doit être enfoncé dedans pour que le rattrapage de jeu soit efficace (on remarquera que les deux trous qui devaient avoir une utilité avant, ne servent plus, le ressort est compressé et caché entre l'écrou et le guide).

Il faut également répéter cette astuce pour le support moteur.

Pour l'axe des Z il est déjà en place lors de la livraison.

Il manque aussi dans la vidéo d'Aliexpress :

un "détail", important de vérification comme l'équerrage ou plutôt du parallélisme entre la table et le cadre avant de serrer les vis de la table.

Il faut aussi simultanément vérifier le centrage de la table selon l'axe en X en égalisant les distances entre les bords de la table et le cadre.

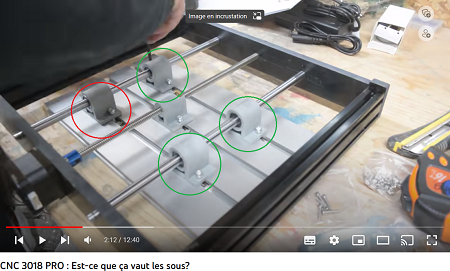

J'ai observé ce détail dans cette vidéo à 3 minutes 12 secondes.

En clair des détails qui sont "secondaires" pour ceux qui prétendent nous expliquer, mais qui sont assez importants si l'on veut monter correctement sans limiter ou plutôt réduire ses capacités.

La seule chose qui me semblait inexacte dans la description du fournisseur, c'est la surface de travail.

En effet la table fait bien 300*180 mm de surface mais les déplacements possibles de la fraise par rapport à la table étaient précisément, pour mon premier montage, de 295*163 mm en raison des buttées sur les obstacles, vis de moteur ou guide à bille sur cadre. Il y a peu de différence mais cela a attiré mon attention, de plus, après la pose des interrupteurs de début et fin de course ces dimensions vont encore être réduites pour assurer la marge de sécurité pour le basculement du contact surtout si des cales sont placées dans l'espace du débattement d'un autre axe.

En fait en installant les interrupteurs je m'aperçois que c'était la vidéo qui ne respecte pas la notice de montage:

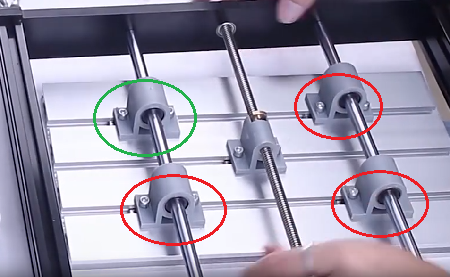

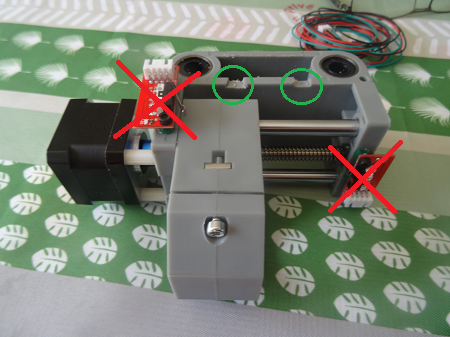

Une image extraite de la vidéo d'Aliexpress avec un arrêt sur image montre la situation suivante:

Si on observe bien les guides, il y a trois guides à billes qui sont mal orientés, ceux encerclés en rouge et un seul correct, celui entouré en vert, car ceux qui sont retournés vont butter les premiers ce qui réduit la course du chariot. Les axes des vis de fixation sur la table des guides à billes ne sont pas symétriques par rapport à l'axe médian des guides, on doit orienter le coté le plus court vers le cadre.

Depuis le fabricant fabrique des guides dont l'axe des vis est centrées, il n'y a pas ce problème.

Dans la vidéo de la bisounerie c'est presque bon mais pas complètement:

Sur ma CNC j'en avais deux dans le bon sens et deux à l'envers, (logique une chance sur deux).

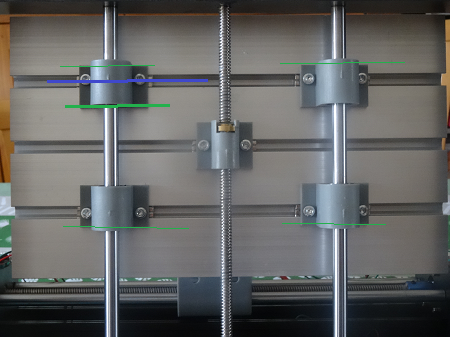

Après démontage et remontage correcte on doit obtenir un montage conforme à l'image ci-dessous:

Les cotés les plus courts sont orientés vers la butée et mon déplacement dans cette position est bien de 180mm.

Si par demi bonheur ou demi malheur, vous n'avez inversé qu'un seul guide le débattement passe de 180 à 171 mm

Le plus étonnant c'est que la notice en papier fourni avec la machine montre bien cette position mais encore et toujours, sans attirer l'attention sur ce détail et on peut facilement inverser un guide par négligence. Donc même ceux qui prétendent nous montrer font, pour la plus part, cette erreur.

L'enfer se niche dans les détails!

La preuve après correction, il faut de nouveau vérifier l'équerrage ou plutôt le parallélisme et le centrage entre la table et le cadre avant de serrer les vis de la table (voir ci-dessus l'avertissement en orange)

On comprend mieux pourquoi la vidéo originale du montage a disparue!

Je ne sais pas ce qui est recommandé dans les machines vendues ces derniers temps...

Mais ce n'est pas tout, après correction il reste une autre chose à corriger, la table va plus loin et la pointe de la fraiseuse se retrouve en dehors de la table à une extrémité et en retrait de l'autre sur l'axe des Y. Donc il faut déplacer l'ensemble du portique qui soutient le moteur de la fraiseuse pour la centrer.

Donc la cote de 46.5mm indiquée dans la notice papier de montage est indispensable par sécurité si vous avez monté un ou plusieurs guides à billes à l'envers.

Mais si vous les avez tout monté correctement il vaut mieux modifier cette côte pour fixer le portique à 35.8mm, et avoir la fraiseuse au centre du débattement .

Alors et seulement à ces conditions, on profite pleinement des possibilités maximum de la machine qui mérite enfin véritablement son nom de 3018 (prononcez trente dix huit et non pas trois mille dix huit).

Sinon tous ceux qui ont fait ces erreurs devraient dire ma 2914 ou autres mesures finales obtenues.

Comme quoi une petite modification sur un "détail important" a toujours des conséquences lointaines et cachées ailleurs.

D'autre part, il est dit ou plutôt écrit discrètement et je ne sais plus où, mais je l'ai retenu, que:

"pour l'instant le cordon USB vers l'ordinateur ne doit pas être branché, et réciproquement il faudra débrancher le raccordement boitier/carte lorsqu'on branchera le cordon USB entre l'ordinateur et la CNC."

Cette erreur d'inattention peut vraiment vous compliquer la suite car bien qu'elle soit signalée il est presque certain qu'elle va vous arriver à un moment comme pour moi."

Nous allons voir plus loin pourquoi cet oubli peut être bloquant.

En tenant compte immédiatement de cet avertissement et une fois les branchements de câbles en place, le bloc d'alimentation 24/220 V branché sur le secteur, et éventuellement après une pression sur le bouton power de la carte, les diodes s'allument.

L'écran du contrôleur offline affiche "wating" (et non pas WAITING erreur de frappe d'une traduction approximative, heureusement sans conséquence) pendant quelques secondes, puis affiche une page d'accueil avec un menu à deux choix: "Ctrl" ou "file". On change de l'un à l'autre en pressant brièvement les boutons Y+ ou Y-.

Une fois le pointeur revenu sur "Ctrl" on appuie sur "OK", un autre tableau s'affiche avec des valeurs encore mystérieuses.

Pour l'instant si ce n'est pas du chinois c'est de l'anglais mais c'est tout comme, l'affichage me montre des valeurs dont je ne connais pas encore la signification ni l'utilité. Je ne sais pas encore à ce stade ni comment ou pourquoi les modifier, on ne touche à rien d'autre pour l'instant.

Pour ma part j'avais déjà touché à tout à ce niveau avec des blocages énigmatiques sur le moment et pour la suite.

Si vous n'avez rien fait avant, ça marche immédiatement, mais si des commandes ont été pressées il est possible que rien ne se passe on pense bien sûr être bloqué, il n'en est rien!

En fait il suffit de presser le bouton reset ou réinitialisation de la carte arduino (celui à coté du bouton blanc on/off), et alors les commandes du contrôleur fonctionnent.

On peut alors utiliser le boitier de contrôle off line pour tester le fonctionnement et les sens de déplacement des moteurs en X, Y, Z et la rotation du moteur de fraiseuse avec les boutons adéquats.

j'appuie d'abord brièvement sur le bouton jaune sur lequel il y a écrit OK/spindler puis sur les boutons noirs X+, X-, Y+, Y-, Z+, Z-, les moteurs se mettent en marche, ils tournent c'est un véritable miracle de la technologie ! Je me prends pour un pro mais je vais rapidement me confronter à la réalité.

Est-ce dans le bon sens ? Quelles sont les conventions pour les sens? Il semble que oui pour XYZ , il faut éteindre le moteur de fraiseuse en appuyant une seconde fois sur OK spindler.

Une impulsion les fait avancer de la quantité unitaire prévue et modifiable on verra plus tard comment.

Une pression continu les lance jusqu'au bout de la course prévue, il faut alors donner une impulsion dans l'autre sens pour les arrêter, si on va trop loin, jusqu'à butter sur le cadre, on en est averti par un bruit significatif qui peut endommager le moteur, à éviter.

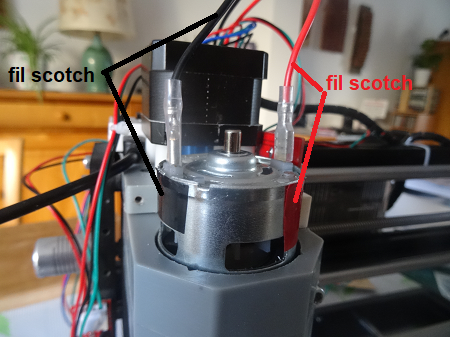

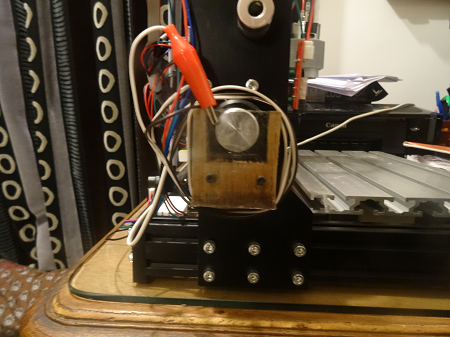

Dans mon cas, le moteur de la fraiseuse (spindle) entre en action avec le boutons jaune marqué OK/spindle, mais il tourne à l'envers, une seconde pression l'arrête.

Je dois donc juste inverser les fils du moteur pour le faire tourner dans le bon sens pour les outils.

Arrivé à ce stade, je considère que tous les branchements sont parfaits.

Il est utile de placer un repère de couleur sur le moteur pour ne plus chercher le sens si on débranche à nouveau les fils. Deux morceaux de scotch noir et rouge comme les fils collés sur le moteur font l'affaire.

Il manque une broche avec détrompeur sur cette connexion.

l'autre bouton "Exit" jaune permet de retourner à la page d'accueil après une pression continue.

On peut éteindre l'ensemble avec le bouton "power" en blanc à coté de celui du reset de la carte vue précédemment.

Le boitier Offline qui rend la CNC autonome et donc indépendante de l'ordinateur et son cordon qui ne sert que vers la carte et qui doit être débranché quand on veut relier la CNC à l'ordinateur avec l'autre cordon, le cordon USB.

Le guide de Ben maker

Le boitier comporte lui aussi un connecteur USB pour implanter les données de l'ordinateur vers sa carte SD pour transférer ces données, on verra comment et comme d'habitude, plus tard.

On peut aussi sortir la carte SD et l'introduire directement dans l'ordinateur sans passer par le cordon USB pour y transférer les données. C'est d'ailleurs beaucoup plus simple, mais il ne faut pas oublier de la remettre à sa place pour la suite, encore une erreur possible qui peut nous bloquer et difficile à détecter pour un débutant.

Des vidéos m'ont montré les premières choses à envisager car le montage n'est pas terminé:

Celui que j'ai visionné en premier risque de vous perdre un peu plus, mais on le trouve sur le net le plus souvent en premier, comme quoi Google n'est pas toujours très pertinent.

Par contre, je vous recommande:

Les bases pour commencer une vidéo de la Bisounerie un peu plus accessible et de loin la plus utile

4 améliorations quasi indispensables (avec une dont je me suis passé mais après avoir commandé le matériel c'est le contraire des trois mousquetaires qui étaient 4).

Vous trouverez aussi dans la suite 2 améliorations de mon cru

La fixation du boitier offline et une boite de rangement pour ne pas égarer le Zprobe.

Du coup ça devient les 4-1t +2= 5 améliorations.

Celle qui m'a le mieux expliqué le point d'origine, le "homing" pour les initiés dont il faut sauter la moitié pour commencer à 6 minutes 40 secondes pour connaitre simplement les commandes à rentrer.

En effet quelqu'un qui sait comment faire des caches en plastique à l'imprimante 3D n'a plus besoin de cours pour la CNC, ou lancez vous dans l'imprimante 3D avant d'apprendre à utiliser votre CNC.

Le point origine est le point pour X=0 et Y=0. On peut le fixer approximativement manuellement mais il est bien préférable de le faire automatiquement en utilisant des interrupteurs qui ne sont pas fournis.

En gros après 11 minutes 45 secondes inutiles juste pour dire qu'il faut rentrer les commandes suivantes:

$$

puis, $21=1

puis, $22=1

et éventuellement

$23=3 si on veut changer de point de vue

Par contre ensuite il y a les commandes à rentrer pour configurer le Z probe:

G91G21G38.2Z-50F100;G92Z19.15;G0Z5M30

où 19.15 est l'épaisseur de mon Z probe en millimètre. Vous devrez y placer l'épaisseur du votre.

Dans les vidéos des autres cette valeur est quelques fois différente et doit être vérifiée avec le votre.

NOTA: Il faut auparavant terminer la mise en place des interrupteurs et charger un logiciel comme Candle!

et déclarer que l'on travaille en mm dans Cande et Easel.

Il y a aussi la méthode pour paramétrer les longueurs disponibles si vous avez opté pour seulement 3 interrupteurs et en "soft limites" en français les limites souples contraire des limites fortes, dures ou strictes. C'est quoi les soft limites?

Mais pour faire tout ça il faut d'abord fixer les interrupteurs et ensuite passer à l'installation des drivers et logiciels.

Une vidéo sur le homing, le point origine, trop compliquée au début avec le soft homing et le hard homing, mais plus complet pour la suite pour comprendre les possibilités et conventions pour les différentes positions d'origines machines et positions de homing, origine pièces, origine programme, positions sauvegardées, etc...

Des conventions indispensables à connaitre et maitriser pour éviter des confusions et de fausses interprétations. le problème c'est que parfois elles sont données en anglais et parfois en français et que même nos "makers" favoris les mélangent allègrement. C'est une source de confusion importante alors que l'on n'est pas encore formé soi-même.

Dès que l'on possède un Z-prob ou contact de hauteur ou encore palpeur on peut vérifier le gauchissement de la dalle en aluminium et fabriquer un une planche martyre à dégauchir par fraisage sur la CNC en cours.

Une vidéo sur la planche martyre autrement appelée "spoilboard" ou encore "wasteboard".

Il s'agit d'une planche à usiner sur toute sa surface pour obtenir un plan parfaitement parallèle au plan de déplacement de la pointe de la fraise.

Une chose que l'on ne pourra faire que plus tard quand se sera possible.

De plus elle garantie qu'en cas de déplacement excessif l'outil ne touchera pas la dalle en aluminium de la CNC, ce qui laisse des blessures et désaffute la fraise à bois dans du métal.

Une autre vidéo sur la planche martyre qui complète les notions.

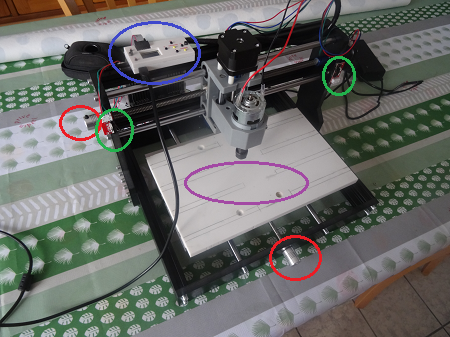

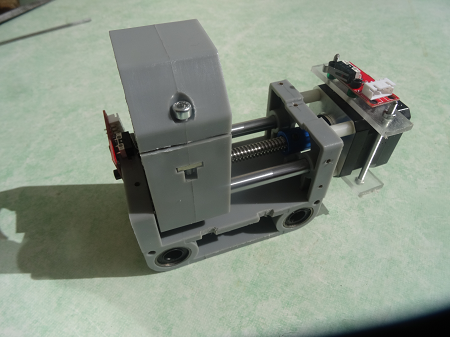

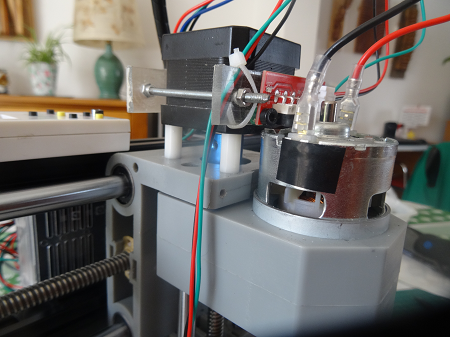

J'ai donc continué en améliorant ma CNC avant toutes choses pour:

-en rouge les boutons de manœuvre en X et Y mais pas en Z parce qu'impossible d'allonger l'axe du moteur de déplacement en Z

-en bleu la fixation du boitier off line en le démontant et en le perçant et en y ajoutant une glissière

-en vert les interrupteurs de fin de course de l'axe X ceux des axes Y et Z sont à venir

-en violet la planche martyre à finir de dégauchir plus tard

Pour les boutons de manipulation des axes lors du montage initial des vis il ne faut pas les enfoncer à fond dans les coupleurs moteur/vis pour avoir l'extrémité opposée au moteur qui dépasse un peu pour y fixer le bouton, (dans mon cas des coupleurs de 5/10 d'une commande pour la perforatrice laser).

Comme je les ai enfoncés à fond il me faut desserrer, décaler et resserrer les coupleurs des vis des axes X et Y jusqu'à obtenir une excroissance suffisante du coté opposée au moteur.

Cette amélioration des molettes rouges est visible un peu partout mais personne n'explique comment sous prétexte qu'elle est fournie avec le pack initial, ce qui n'est pas mon cas.

Dans le cas des autres, avec boutons rouges fournis, il est probable que les vis spiralées sont plus longues. Pour l'axe Z rien n'est possible avec la machine commandée et il est possible mais particulièrement acrobatique de faire tourner la vis sans fin en glissant ses doigts entre le guides du support.

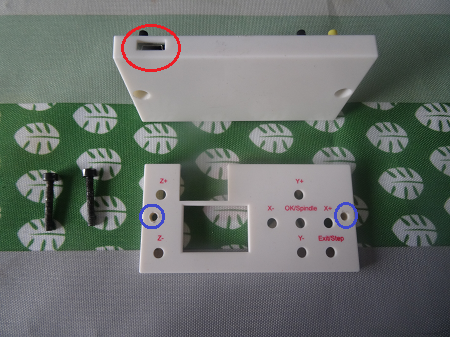

Pour la fixation du boitier off line qui est ma modeste contribution personnelle et que je n'ai vu nul part ailleurs:

-il faut le démonter pour percer les passages de boulons de 3mm en bleu dans le prolongement des vis en place au travers du couvercle.

Voir les cercles en bleu:

On voit au passage dans le cercle en rouge le port USB qui permet son branchement vers l'ordinateur pour le transfert des paramètres quand ils seront définis avec les logiciels comme candle ou easel plus tard. On verra plus tard qu'il faut tenir compte de la nécessité de conserver la place de ce branchement dans toutes les possibilités d'utilisation.

La glissière avec deux filetages en plexy qu'il faut enfiler dans la rainure du cadre avant de la fixer complètement, cette glissière peut être remplacée par des écrous à insérer mais ceux fournis sont pour des boulons de 5mm trop gros pour les perçages dans le support du boitier off line.

Pour l'insérer il faut démonter et remonter la barre aluminium correspondante. J'ai fait cette manœuvre une deuxième fois pour passer les fils d'un interrupteur sous la glissière.

En fait il est plus facile de la couper en deux pour s'adapter à l'entraxe.

j'ai donc aussi commandé les 6 interrupteurs de fin de course qui sécurisent les déplacements extrêmes pour éviter de buter en fin de course et de forcer ou boquer les moteurs ce qui peut les endommager.

Les fixations des interrupteurs ne sont pas prévues sur la CNC il va falloir bricoler des perçages et collages pour les installer et vérifier le basculement avant de buter sur les montants.

Il est possible de n'en mettre que 3 et de limiter la course ensuite mais pour l'instant je ne sais pas encore comment limiter la course, donc la sécurité de 3 interrupteurs en trop coute juste un peu moins cher qu'un moteur à remplacer.

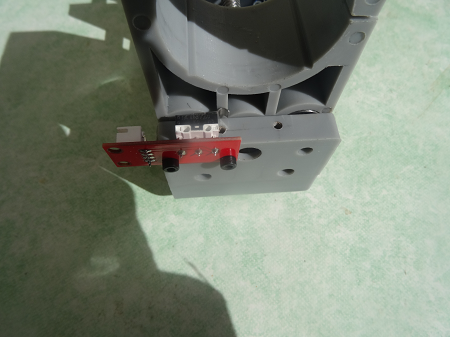

Avec l'expérience je m'aperçois que cette commande est peut-être mieux adaptée pour les fixations.

Attention à bien choisir la version pour 3018 de base. En particulier pour simplifier la fixation de l'interrupteur du Z- qui m'a posé des soucis de compatibilités.

mais bien sûr ce ne sont pas ceux que j'ai utilisés et il faut alors trouver un mode de fixation pour chacun des cas, sans perdre de trop en possibilités de déplacement.

Il existe aussi des fourches optiques, considérées comme plus précises mais je n'en connais pas encore les modes ce connexions du coté électrique et de paramétrage coté informatique.

Quelques fois un sacrifice sur le débattement peut être concédé pour ne pas trop se compliquer le montage.

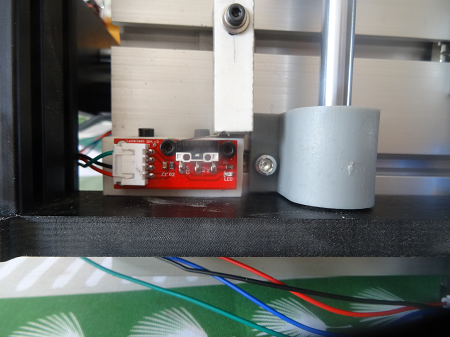

J'ai donc commencé par installer les deux interrupteurs sur l'axe des X.

Je sais qu'il faut les installer sur une partie fixe du cadre et qu'il faut qu'une butée mobile actionne l'interrupteur. Mais il faut faire attention au fait que la cale ne doit pas être collée sur une partie mobile, car en bougeant pour prendre une autre direction elle va échapper à l'interrupteur.

C'est mon cas si on observe bien la photo ci-dessus j'utilise le support de fraiseuse comme calle pour X, mais si la tête de fraiseuse monte en haut de l'axe des Z l'interrupteur de l'axe X ne détectera pas la fin de course.

Réciproquement, dans le cas de la vidéo qui m’a inspiré celle de la bizounerie si on observe entre 3 minutes 47 seconde et 4 minutes 5 secondes on constate que la cale sert pour deux interrupteurs Z et X. Mais elle risque de ne pas fonctionner pour l'axe des X si la fraiseuse monte de plus cette cale va réduire la course sur l'axe des X en butant sur l'interrupteur de coté.

Donc je ne suis pas le seul à faire ce type de bévue.

Donc je démonte mes deux premiers contacts et je réfléchi longuement à un montage correct.

Encore un détail qui devient important c'est fou il y en a partout!

Et ce n'est pas si simple puisqu'il faut:

Vérifier les possibilités de déplacements extrêmes et éviter de placer un interrupteur ou une cale dans une zone qui peut faire obstacle aux déplacement des autres parties de la CNC.

Il faut les fixer et pas n'importe où, ni n'importe comment, prévoir éventuellement des cales à fixer aussi bien et pas n'importe où non plus. les solutions ne sont pas évidentes et les essais me font faire des trous que je dois abandonner ensuite.

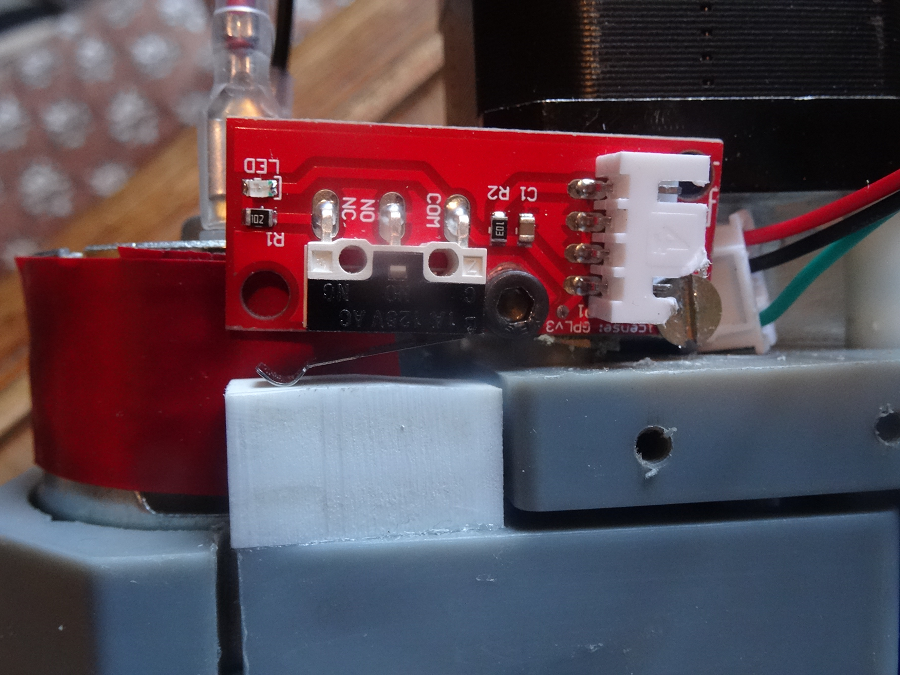

Au passage il faut savoir que tous mes interrupteurs sont fixés par des vis BTR de diamètre 3mm et 10mm de filetage. Pour faire le filetage dans le plastique ou la bakélite percer à 2.5mm puis fileter avec un taraud de 3mm et intercaler des manchons de tube plastique isolant et souple entre l'interrupteur et le support sauf pour l'interrupteur définitif du Z haut.

Et il faut aussi noter que pour le support et le cadre du Z haut dans la première version il a fallut limer les vis qui vont dépassaient suite à la dernière modification elles ont aussi été abandonnées.

Un premier essai pour les Z me montre que celui du haut demande une cale qui va diminuer les X.

Donc je renonce à cette solution.

Par contre justement j'en profite pour faire deux encoches (entourés en vert dans la photo ci-dessous) qui vont pouvoir éviter de butter sur les têtes des vis de fixation du moteur des X et gagner encore 3mm.

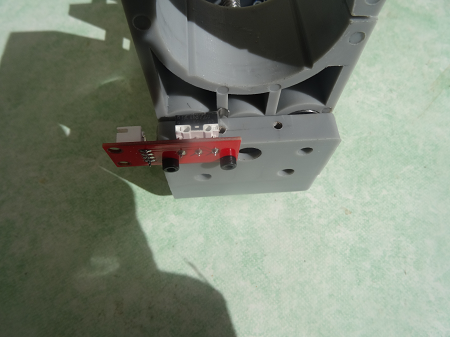

l'interrupteur Z- me semblait correctement installé.

Mais lors de l'installation du support d'aspiration je vais découvrir que non parce que le support d'aspiration arrache l'interrupteur.

Il faut revoir aussi sa position.

Donc je redémonte et reperce dans une nouvelle position qui va fonctionner mais à l'usage va poser des problèmes de recalage à chaque démontage du moteur.

Je vais donc encore rechercher et mettre en œuvre une solution pérenne.

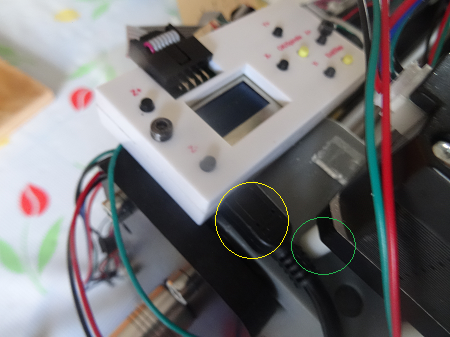

En fait plus tard je dois encore modifier pour éviter un conflit entre le cable USB quand il est monté sur le boitier offline et le support du moteur de l'axe Z.

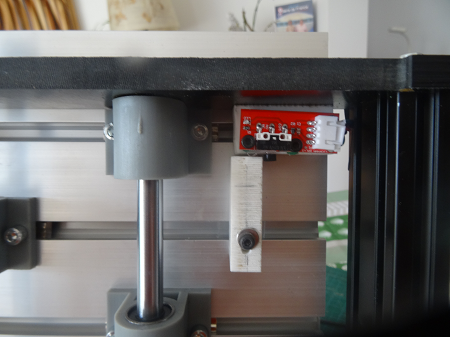

la fixation du Z- en gros plan et les trous abandonnés

Pour chacun la photo est prise en position exacte au moment du déclic on peut constater le faible écart avant de butter qui ne pourra jamais être nul.

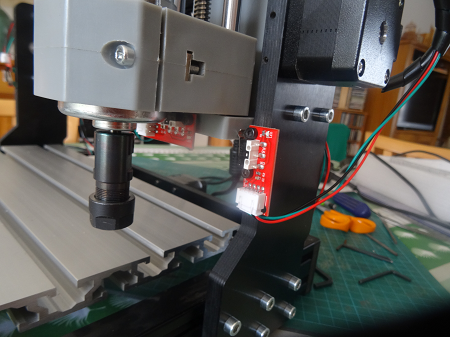

J'installe le Z+ avec un cadre fait maison sur le moteur le contact est assuré par le moteur

et comme le moteur est souvent démonté pour les histoires de pose de l'aspiration ce mode de fixation va encore devoir être revu aussi plus tard.

Finalement cette disposition est elle aussi modifiée pour résoudre le conflit signalé plus haut

Le cable USB dans le cercle jaune est arraché par le support du moteur de l'axe Z.

Il faut décaler le boitier offline au maximum et modifier la fixation de l'interrupteur Z+.

Finalement après ces essais malheureux j'opte pour les positions suivantes:

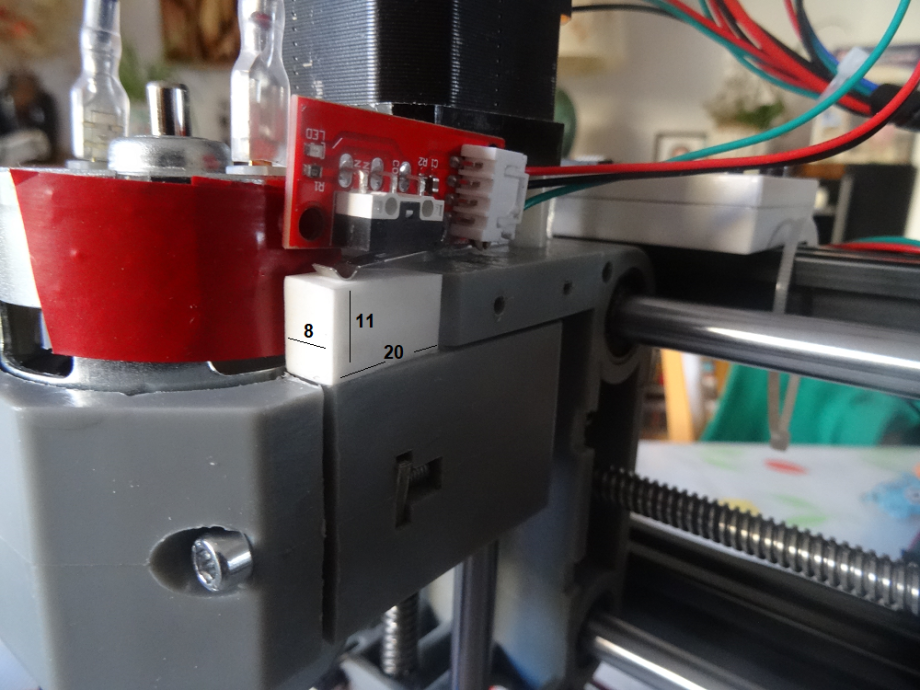

Je trouve un troisième et dernier mode de fixation de l'interrupteur Z+ qui ne gêne pas le branchement du cable USB sur le boitier offline, ni le démontage du moteur de fraiseuse, ni le mouvement vers X+ et qui déclenche l'interrupteur avec une cale qui se déplace avec le moteur.

La cale est collée et dégage tous les mouvement dans mon montage elle a pour dimensions 8*20*11 mm.

Si vous vous approvisionnez avec d'autres types de contacteurs, optique par exemple il faudra adapter aussi.

Ce mode de fixation m'a obligé à une astuce risquée en trafiquant le connecteur de l'interrupteur comme dans l'image suivante pour à la fois avoir une vis à tête fraisée de montage pour dégager le passage du connecteur du cable en ayant la tête de la vis dessous. Une vis BTR ne peut y prendre place mais pour la vis à tête fraisée il faut dégager son passage et fraiser la place de la tête dans la plaque de l'interrupteur pour que la tête de la vis passe sous le connecteur du cable. une opération délicate mais payante puisque dans cette position je ne provoque pas de réduction des déplacements.

La plaque de l'interrupteur est tenue par les deux vis (fraisée et BTR) par serrage sur une contre plaque en plexy derrière le pied du moteur en blanc, pris en sandwitch, cette plaque est filetée avec un taraud de 3 mm au même écartement, et cette plaque est prolongée jusqu'à l'autre pied du moteur de fraiseuse pour éviter de faire bouger la position du palpeur qui est actionné par la pression de la cale.

l'ancienne position du Z- est en bas qui n'est pas compatible avec le support d'aspirateur.

la bonne position qui devient définitive.

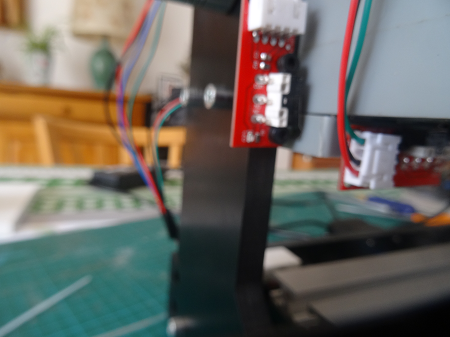

Le X+ sur le montant et le contact est sur le bord latéral du support de fraiseuse qui lui ne change pas de hauteur:

Le X- de l'autre coté et de la même manière:

le Y+ sou la table fixé contre le cadre en bakélite et déclenché par une cale fixée dans une rainure:

Le Y- à l'opposé de la même manière:

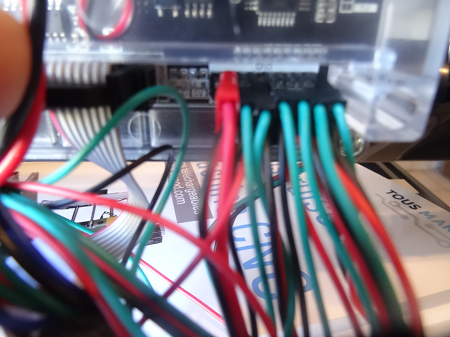

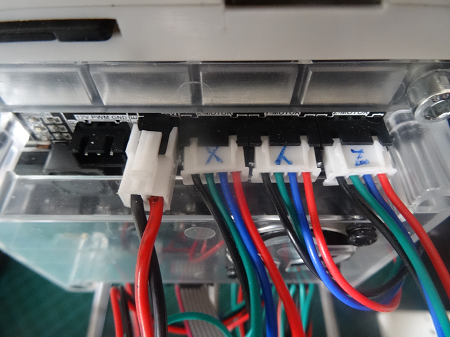

Attention étape importante:

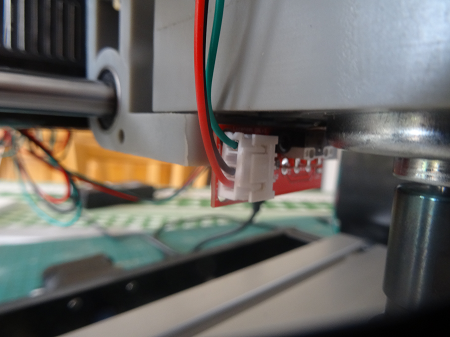

Il faut brancher les connecteurs à 3 fils qui relient les interrupteurs sur la carte qui présente des connexions à 2 broches.

Coté interrupteur il y a un détrompeur mais coté carte il y a un doute, il ne faut brancher que les fils verts et noirs, tous les rouges sont dans le vide.

Il très facile de mal les connecter la zone est difficile d'accès peu visible on peut facilement tordre quelque chose et chercher longtemps un mauvais branchement qui n'est plus visible.

Par contre le paquet de nouilles que présente les nombreux fils surtout avec les 6 interrupteurs, devient une véritable enchevêtrement qui doit être soigneusement peigné et ranger pour donner un aspect propre et ordonné tout en vérifiant le libre déplacement jusqu'au maximum et minimum des axes des X, Y et Z, sans tirer sur un des fil des différentes nappes de connexion comme montré dans la vidéo des 4 améliorations à 7 minutes 20 secondes.

J'ai donc commandée la chaine porte câbles, mais elle ne me servira pas. En fait le ruban en plastique spiralé fourni d'origine m'a suffit et d'ailleurs, je n'ai reçue la chaine qu'après la pose des interrupteurs et la pose du ruban spiralé.

Et pour chercher quelle cosse correspond à quel interrupteur quand ils sont emmaillotés dans le ruban spiralé, on met des repères blancs sur les cosses noires.

Ensuite c'est facile les X sur les X, etc...

Par contre il semble que l'on peut inverser X+ et X- , et les verts et noirs mais toujours le rouge dans le vide.

et des repères noirs ou bleus sur les cosses blanches comme celles des moteurs.

Il faut noter que ces cosses ont un détrompeur on ne devrait donc pas pouvoir les brancher à l'envers.

Il ne reste plus qu'à enrouler le plastique spiralé sur les parcours communs des nappes de fils en vérifiant la libre circulation de la tête de fraiseuse sans tendre aucun des fils qui risquent de casser.

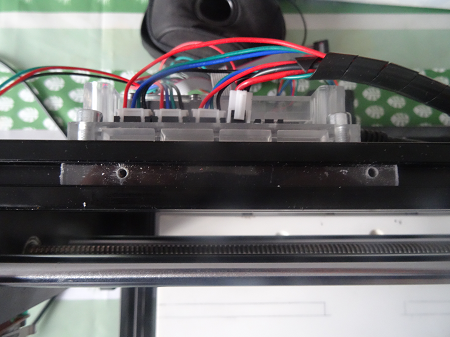

vérification avec le chariot de fraiseuse en position X au maximum (vue de l'autre coté)

et enfin vérification avec le chariot de fraiseuse après déplacement en X au minimum.

C'est là que les boutons de manœuvre se révèlent indispensables pour faire les essais de déclenchement des interrupteurs alors que l'on ne peut pas encore se servir des moteurs sans risque.

Les déplacements sur l'axe Z restent problématiques à cause de l'absence du bouton de manœuvre.

Arrivé à ce stade il faut d'abord installer le driver CH341-SER. Il est présent dans la clé USB fournie. On peut aussi le télécharge sur internet.

il faut télécharger le driver CH341-SER pour votre version windows ou autre selon la configuration de votre ordinateur, mais pas avec un navigateur comme bing, edge, internet sous windows parce que windows bloque les téléchargements à cause de "windows defender et microsoft edge".

Il faut savoir que le téléchargement peut s'opérer sous firefox.

Une fois sous firefox il faut télécharger les drivers puis les dézipper dans un dossier puis enfin les installer!

Encore une fois ce n'est pas encore suffisant il faut renseigner la machine sur le fait qu'il y a des interrupteurs en place et leur système de contact qui est soit normalement ouvert soit normalement fermé et de plus on doit utiliser Candle pour le déclarer alors que l'on n'a pas encore chargé ce logiciel ni appris la syntaxe des commandes.

Il faut donc d'abord le charger, soit depuis la clé USB fournie soit depuis une autre recherche.

Puis une fois installé, il faut noter où, pour savoir le retrouver.

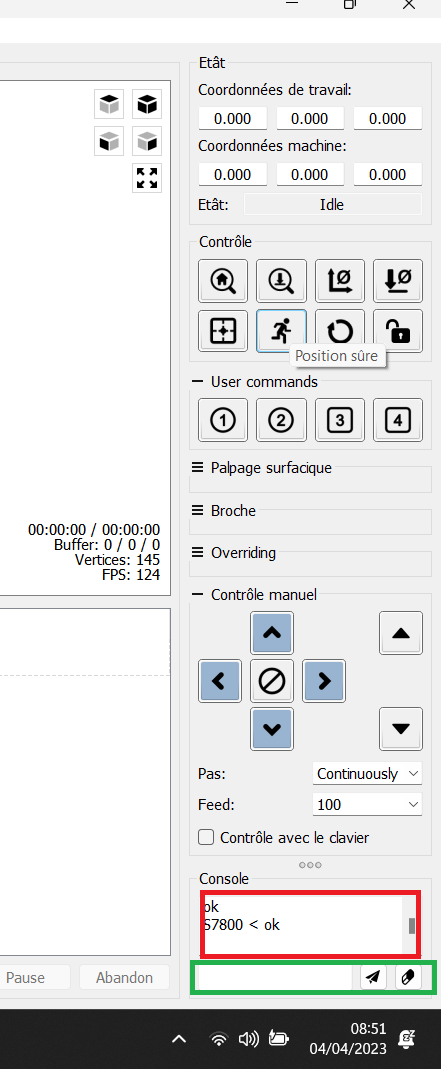

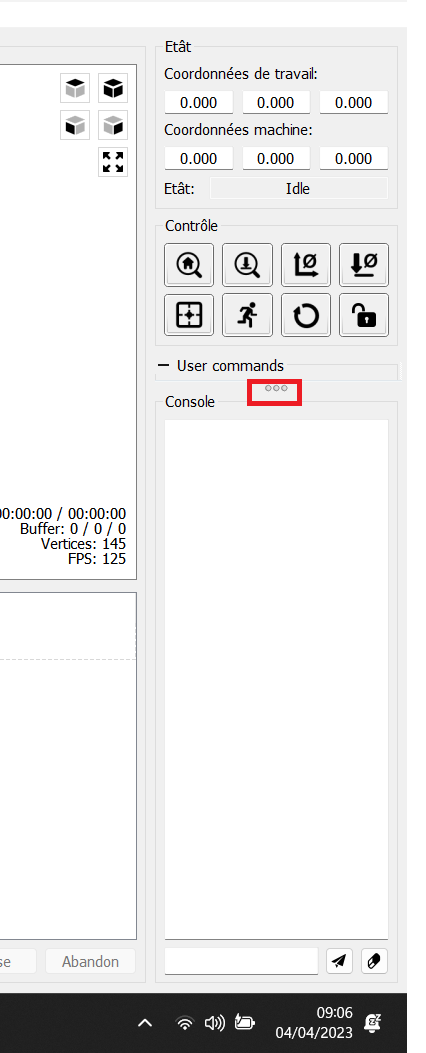

On peut alors enfin rentrer dans la fenêtre de commande de candle pour y taper $21=1

Mais une fois dans Candle je ne comprends pas pourquoi je ne peux pas saisir dans ce que je prends pour la zone commande.

Il y a déjà des commandes qui sont cachés parce que j'ai joué avec un peu tout.

En fait il faut juste savoir qu'il y a une fenêtre console (en rouge dans l'image ci-dessous) où sont affichées les saisies et une zone saisie (en vert) pour saisir puis envoyer la saisie dans la console, sinon ça bloque.

à coté de la zone saisie il y a un bouton avec la flèche pour envoyer la saisie dans la console, plus un bouton avec une gomme pour effacer toutes les saisies de la console.

Une méthode inhabituelle et pas du tout intuitive.

De plus j'avais joué avec l'ascenseur (le bouton en rouge dans l'image ci-dessous) qui permet d'agrandir la console et qui cachait une grande partie des boutons de Candle.

Si on a agrandi la console les commandes sont cachés si on réduit la console on ne voit pas les commandes.

Tous ça bien sur sans oublier les conditions de branchements signalés en rouge au début de ce texte pour rappel:

il faut débrancher le raccordement boitier/carte lorsqu'on branchera le cordon USB entre l'ordinateur et la CNC. Cette erreur d'inattention peut vraiment vous compliquer la suite car bien qu'elle soit signalée il est presque certain qu'elle va vous arriver à un moment comme à moi.

Il fallait réduire l'ascenseur, puis rentrer dans la fenêtre du bas et non pas dans la console.

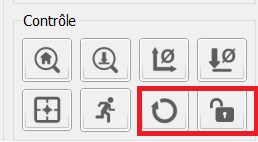

puis après avoir cliqué sur deux boutons "réinitialiser" puis "débloquer" symbolisés par les images :

Encore un détail qui peut nous échapper et nous laisser bloqué. Cela est montré dans la vidéo de la bizounerie mais pas commenté et peut échapper à notre attention pourtant soutenue.

j'ai enfin compris ce qui me bloquait et à partir de là tout devient conforme.

je peux diriger ma CNC avec l'ordinateur ou les boutons de Candle.

Attention c'est l'un ou l'autre mais pas les deux en même temps!

Je peux vérifier que les interrupteurs arrêtent les déplacement quand ils sont sollicités.

je fais des essais en hard et soft limite pour comprendre les différences.

On passe à la suite.

Le Z probe constitut avec les interrupteurs un ensemble autorisant le homing. C'est à dire une méthode qui fixe un point comme point origine 0 pour les déplacements sur le volume disponible de travail.

Mais on va voir que certains recommandent de prendre le point haut à droite et au fond et d'autres le point bas à gauche et près de l'observateur selon que l'on s'imagine travailler à ajouter de la matière, cas des imprimantes 3D, ou que l'on retire de la matière, cas des CNC.

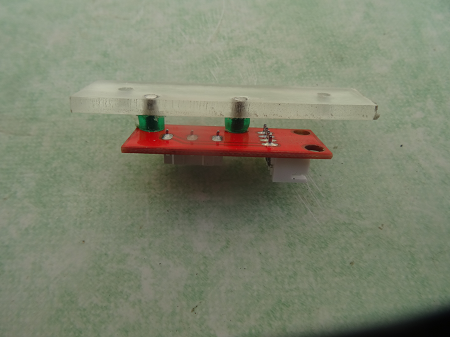

Je reçois le Z probe le 30 mars, il n'a pas de connecteur pour le coté carte! Va falloir faire une commande pour un seul connecteur. Puis je vérifie de près la commande et je vois qu'il doit y avoir ça:

On peut voir le connecteur qui est donc sensé être fourni.

Je retourne dans la poubelle vérifier l'emballage et je trouve dans le fond de l'emballage le fameux connecteur qu'il faut souder. J'ai faillit râler pour rien, mais pourquoi fournir le connecteur monté sur un autre bout de fil plutôt que de le monter directement et surtout séparément du sachet où était le Z-probe.

Donc même mes fournisseurs glissent des pièges pour nous empêcher de faire simple.

le rangement du Z probe une autre idée personnelle, mais que j'ai observée depuis chez d'autres :

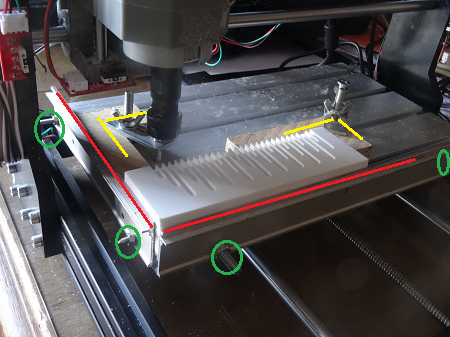

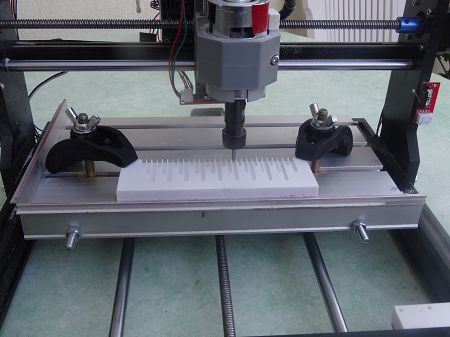

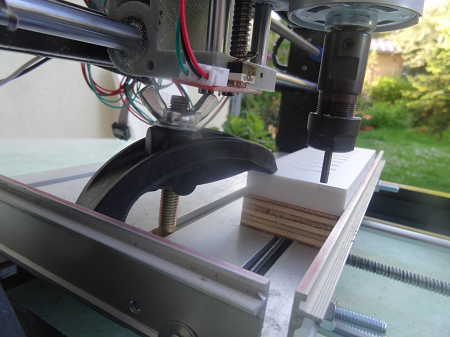

J'ai préparé une plaque de contreplaqué de 300*180 pour en faire une planche martyre, on peut aussi prendre du MDF ou d'autre matières.

Plus tard je vais faire des trous pour la fixer, et la surfacer et même la dégauchir avec la CNC comme montré dans les vidéos. Il me faut trouver une fraise à surfacer à queue de 3.175 ou acheter un ER11 pour queue de 6.3 mm ou 8mm pour les fraises que je possède déjà, mais qui ne se montent pas encore sur ma CNC qui pour l'instant ne prends que des queues de fraises de 3.175 mm.

En cours à venir et pour plus tard suite à l'attente de mes commandes de fraises et collets ER 11:

- le surfaçage de la planche martyre

J'ai commandé aussi l’adaptateur d’aspiration qui m'évitera de rester en permanence à coté pour maintenir l'embout de l'aspirateur, car de toute évidence l'usinage à la fraiseuse laisse une quantité de poussière et de copeaux impressionnante.

D'ailleurs Marc l'auteur de la vidéo sur les améliorations de la CNC 3018 reconnait dans les commentaires qu'il n'utilise pas son support maison et qu'il tient l'aspirateur à la main parce que le moteur des X celui qui déplace la fraiseuse, n'est pas en capacité de supporter le poids du tuyau de l'aspirateur.

J'ai reçu le mien le 29 mars 2021 mais il a un diamètre de 52mm et le moteur de la 3018 fait 44.2 mm il va falloir faire du bricolage. Pourtant c'était le plus petit lors de ma commande.

je passe sur les détails (trop compliqués) pour l'adapter avec un matériel personnel non courant. Pour à la fois le fixer sur la CNC et le raccorder par des tuyaux très souples (issus de mon appareil pour l'apnée du sommeil) sur la machine jusqu'au raccord de l'aspirateur très rigide par des adaptateurs découpés ou moulé à chaud.

Du coup, pour ceux qui envisagent d'en commander un au bon diamètre je vous recommande celui-ci. Mais pour ce qui me concerne je ne l'ai pas testé.

La pose de cet accessoire rarement montré complètement conduit aussi à modifier ou vérifier la cohérence avec les interrupteurs et le boitier offline si vous avez, comme moi, opté pour le fixer comme montré ici avec les problèmes de conflit du branchement du cable USB sur le boitier lors des déplacement sur l'axe des X de la fraiseuse avec tout branché en même temps, à savoir:

- le tuyau d'aspiration et son support

- le cable USB

- les interrupteurs et cale éventuelle

- la possibilité de faire sortir le moteur de fraiseuse et de modifier sa hauteur sans rien avoir à recalibrer.

Ces essais m'ont conduit à laisser quelques séries de trous inutiles que vous pouvez observer sur les photos. J'espère que la consultation de cet article vous conduira directement au bon résultat et surtout plus vite que moi.

L'absence de cet accessoire peut pousser à passer l'embout de l'aspirateur en le tenant à la main pendant le travail de la fraiseuse et provoquer un accident comme l'arrêt inopiné en touchant un interrupteur de fin de course avec l'embout ou la main.

Il est alors impossible de reprendre le travail en cours car le logiciel gratuit ne permet pas le redémarrage à partir de la position d'arrêt, cette option est peut-être incluse dans le logiciel payant et professionnel.

C'est aussi le cas si pour une raison ou une autre vous interrompez le fraisage en cours en utilisant ces interrupteurs (certains modèles possède un bouton d'urgence mais mon modèle dit économique n'en possède pas).

C'est ce qui m'est arrivé pour une autre raison en faisant un gabarit du double de la flute de pan en tèflon pour mon pantographe, la vis de la tête qui était mal serrée en usine c'est décrochée pendant le fraisage, en buttant sur la pièce en en cassant la fraise.

Du coup j'avais deux solution le finir manuellement en corrigeant la pièce en téflon en pilotant la CNC manuellement sous candle, ou en en faisant une autre en corian.

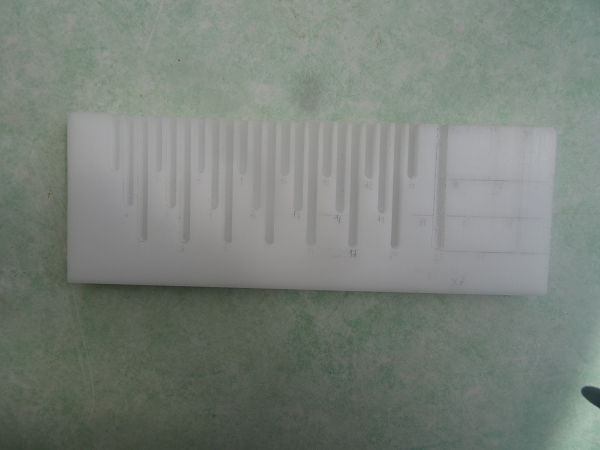

Dans un premier temps je refais la pièce dans du corian (temps d'usinage 4 h 7 minute)

La vidéo qui montre l'usinage du gabarit en corian:

On voit que l'usinage ne se fait pas directement sur toute la profondeur et toute la largeur à usiner, mais en spirale avec plusieurs passes en aller et retour sur l'axe des Y avec une fraise de plus petit diamètre que la largeur de la rainure pour éviter les écarts dus au mouvement d'entrainement de l'outil en fonction du sens d'attaque, avec une avance linéaire à vitesse normale sur l'axe des Y, mais un avance en profondeur sur l'axe des Z très réduite par avance en escalier et une avance à vitesse normale sur l'axe des X qui ne concerne qu'un déplacement réduit et presque fixe sauf aux changements de rainures qui ont lieu avec la fraise en position haute. Tout ces mouvements sont calculés automatiquement par le logiciel Easel grâce aux renseignements que l'on fournis sur:

le matériau, ses dimensions, sa position sur le plateau, l'outil et son type, nombre de filets, forme, la puissance du moteur de fraiseuse, le mode d'évidement par rapport au traits du dessin, etc...

Présentation de Easel standard

Présentation de Easel pro pendant le premier mois ou après achat.

Configuration de Easel pour la CNC 3018

lien pour télécharger le parcours ou tracé d'usinage du gabarit

je pourrai toujours finir de corriger celle en téflon plus tard!

Certains proposent de changer le moteur pour un plus puissant, mais il faut aussi changer le support de moteur, voire même le chariot Z.

J'attends de voir le résultat avec celui d'origine mais c'est la principale critique sur les discutions à son sujet. Il peut résoudre plusieurs problèmes signalés ci-dessus.

Personnellement c'est le jeu latéral qui me parait excessif et rédhibitoire de l'ordre de 0.5 mm et qui me pousse soit à rechercher des méthodes de renforcement des axes X et Z avec des kits comme des rails plus gros plus rigides et des guides à billes plus nombreux et plus précis et dont le prix dépasse le prix initial de la machine et qui demandent des adaptations faisant utilisation de pièces obtenues par impression 3 D (que je ne possède pas encore), soit à acheter un model qui correspond aux objectifs de précision mais dont le prix est carrément multiplié par 2 à 4 par rapport à mon achat, mais dont le résultat est garanti.

J'espère vous avoir bien expliqué "clairement" les incompréhensions d'un débutant devant le flots d'informations parfois malheureuses données par les "makers" qui font de belles vidéos qui peuvent vous conduire à un résultat médiocre mais rapidement.

C'est la partie qui m'a demandé le plus de travail pour comprendre et expliquer comment on peut y arriver quand même et surtout, seul.

Je vous recommande celui qui fait un peu mieux que la moyenne en 40 vidéos que j'ai utilisées pour rédiger cet article. Il parle français mais comme toujours il y a un os, il a un accent canadien à couper au couteau. Donc au passage je me forme à l'accent canadien.

Après ces recherches avec les tutoriels, j'ai donc réussi l'installation des drivers puis à détecter que le port com 3 est mon port de connexion USB.

Ensuite il faut dézipper et surtout retrouver le dossier où les fichiers décompressés sont stockés, réussir à installer Candle depuis les fichiers dézippés, ensuite pour le lancer. Personnellement, je le retrouve par une recherche windows.

je lance enfin Candle, et là tout content je vais déclarer, avec ma CNC qu'il est alimenté en marche et branchée sur l'ordinateur, que c'est le port 3 qui est utilisé pour ma machine et je constate que Candle ne passe pas en mode idle mais il y a un message d'erreur dans une case en bas:

"Erreur port serie 1: No such file or directory"

Arrivé là je me rappelle qu'un ordinateur ne fait que ce qu'on lui demande.

Donc je doit faire une faute de syntaxe et/ou j'oublie de valider, ou encore il faut partir après avoir redémarré, etc.

et après avoir combiné les écueils de toutes ses possibilités :

Je ferme tout et redémare.

je débranche le boitier de controle off line, que j'avais laissé, pourtant j'ai souligné en rouge dans le présent article que c'était indispensable quand on relie la machine à l'ordinateur

je rentre dans candle ça fait plaisir de savoir où le retrouver et de le voir se lancer

je sélectionne paramètre, puis réglage, puis connexion

je rentre COM3 et non pas seulement 3 la seule syntaxe qu'il comprend à sélectionner dans la liste de choix

et surtout je n'oublie pas de confirmer en cliquant sur OK...

Et OUFF! Enfin, Candle accepte d'afficher le fameux "idle" que l'on peut traduire par "en attente" sous entendu de travail à faire. Ce message qui me dit que la machine et le programme sur l'ordinateur communiquent entre eux et que j'ai maintenant la main pour:

D'abord faire le homing, puis installer, paramétrer et pouvoir utiliser Easel ou autre pour faire un fichier du trajet d'usinage en G code.

C'est à dire encore quelques heures sur plusieurs jours pour comprendre ce que je dois apprendre et exprimer dans une langue étrangère inconnue et sans traducteur seulement avec des tutoriels souvent mal foutus pour Easel alors que je ne maitrise pas encore ni le RGBL, ni le Gcode, ni Candle.

Pour commencer, je vérifie les déplacements avec les boutons de candle,

en X, Y et Z tout va bien.

Je crois que ma version de candle ne permet pas de mettre le moteur de la faiseuse en route. Mais si on observe celles des autres dans les diverses vidéos des autres makers elles possède un bouton situé entre les deux flèches Z+ et Z-.

C'est évidemment faux il faut développer la section en cliquant à coté de broche.

Il y a un ascenseur qui soit développe la fenêtre de commande en cachant une partie des commandes soit dégage les commandes mais réduit la fenêtre

Telle est la situation au soir de la date du 23 mars 2023, date à laquelle je décide de publier l'article.

- le homing ou point 0

Je confond encore l'origine et la position de travail, le point 0 et la position sure, etc

Mais ça ne m'empêche pas d'appuyer sur le bouton homing et voir ma CNC se positionner sur X0, Y0 et Z+ avec la pointe en haut à gauche et vers moi.

je peux faire un essais avec le Zprobe pour calibrer la hauteur de la pointe par rapport à la surface de travail d'une pièce en place en tenant compte de l'épaisseur de la planche martyre et de la pièce à travailler.

J'apprends à les désigner comme point de départ des mouvements depuis la position origine.

mais je confond encore un peu tout moi aussi.

Pour l'instant j'attends encore les livraisons de mes commandes et j'ai terminé l'installation des interrupteurs pour enfin commencer la configuration de ce fameux point 0, le "Homing" .

Avec les boutons prévus à cet effet;

Une vidéo sur le sujet de homming qui reste un peu confuse mais c'est un début.

Les problèmes sont nombreux:

On peut faire le homing sous Easel ou sous Candel.

On peut avoir les switchs en soft ou hard limite

On peut avoir les switchs de fin de course ou enregistrer une distance de déplacement maximum

On peut décider de fixer ce point dans le fond droit ou près de soi à gauche

Pour le Z en hauteur on peut décider de le prendre sur le dessus de la pièce avec un Prob ou sur le fond de dalle.

pour l'ensemble il faut cordonner les déclarations dans le langage GRBL et les propriétés de la machine en comprenant l'ensemble des conséquences, dans cette langue dont on ne connais encore rien.

Elle s'exprime en $ et se vérifie sur l'ensemble en demandant $$.

le détail des codes pour paramétrer en GRBL avec le détail des codes d'erreurs.

- la vérification du parallélisme et équerrage des mouvements de la fraiseuse

je place une planche martyre en contre plaqué de 18 mm et 310*210 mm de surface.

Je la fixe avec de la colle repositionnable c'est très suffisant puisqu'il n'y a pas d'effort de coupe.

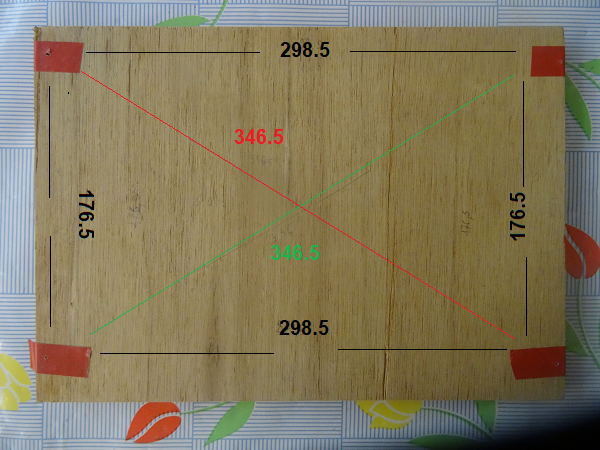

Puis je me positionne sur les 4 angles manuellement jusqu'au déclenchement de l'interrupteur et du retour pour à nouveau relâcher l'interrupteur après une pression sur les boutons réinitialisation et déblocage à l'aller et au retour, en descendant la pointe d'1mm dans la plaque après avoir placé un morceau de ruban rouge pour matérialiser le cercle le plus petit possible mais visible, je fais tourner la fraiseuse puis l'arrête et remonte pour passer à l'angle suivant. je mesure les débattements en X et Y et vérifie les diagonales, le résultat est dans la photo ci-dessous:

C'est ma zone de travail approximative. La lecture visuelle est précise au demi millimètre, l'affichage de la CNC me donne des valeurs au millième, ils correspondent à 1 ou 2 dixième près à mes relevés.

Je vais donc partir de ce réglage comme correct pour la suite.

D'ailleurs un calcul précis de la diagonale avec pythagore m'indique que la diagonale doit être de 345.777.

Si un écart est constaté, on a donc un rectangle losangé, il suffit de décaler un seul des montants jusqu'à obtenir l'égalité des diagonales.

Je peux maintenant n'utiliser que 3 interrupteurs et programmer ces distances comme débattement maximum en soft limites.

Mais je considère aussi que pour le calibrage des pas de moteurs pour obtenir des déplacements justes,

dont la valeur par défaut est de 800 impulsions pour un déplacement de 1 mm, n'est pas encore assez précise.

Il existe une méthode très précise. Elle est expliquée dans ce lien de configuration et étalonnage. Elle utilise le petit calculateur qui s'affiche dans le lien et on peut y calculer directement les valeurs qu'il faut ensuite saisir en code GRBL dans la machine.

Un autre logiciel qui va encore plus loin, mais plus compliqué à utiliser qui porte bien son nom la documentation Maso.

En espérant que les lecteurs qui en sont au début aussi, profiteront comme moi des conseils des autres signalés ici!

De plus maintenant ici il y a les miens.

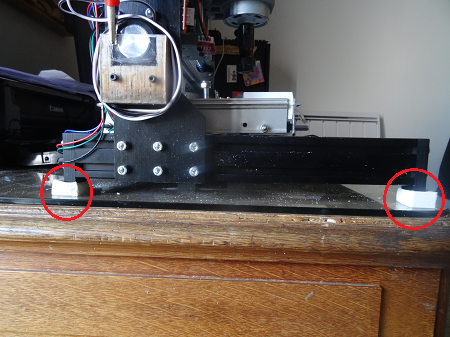

Deux astuces supplémentaires:

des pieds amortisseurs en silicone comme celui des tampons de flutes, qui réduisent le bruit en amortissant les vibrations lors des gravures, indispensable pour le confort acoustique.

Et un système de bordures et d'équerres pour maintenir mes pièces.

En rouge les bordures en plat aluminium, fixées par des boulons en vert avec des écrous en T pour celle en façade et fixée par des tiges filetées pour celle du coté.

Les tiges filetées passent en travers de la rainure inférieure de la table.

Le tout est complété avec des équerres en jaune qui sont fixées par les systèmes fournis à l'origine mais qui dégagent toujours la pièce.

Je complète avec un jeu de pinces commandées sur aliexpress, plus pratique:

Il faut cependant bricoler ces pinces pour qu'elles rentrent dans les rainures en chanfreinant les angles:

et il faut raccourcir la vis et vérifier la hauteur de passage du papillon après serrage qui est aussi fonction de l'épaisseur de la pièce, pour vérifier le passage de l'ensemble sous le support de la fraiseuse lors des mouvements du fraisage.

La suite de l'aventure au fur et à mesure. Mais comme je le dis ailleurs il ne faut pas montrer que ses réussites mais je dois aussi montrer mes erreurs et difficultés pour en faire profiter les autres qui viennent chercher de l'aide ou des solutions.

C'est fait mais je ne sais pas encore comment je peux le conserver et si je dois le refaire à chaque démarrage, ou l'écrire dans chaque programme?

Même chose pour le réglage en hauteur avec le Zprobe.

Puis, je dois surfacer ma planche martyre avec une fraise spéciale à queue de 3.175 et programmer le parcours alors que je ne sais encore pas encore utiliser le logiciel pour ça.

On est loin de la facilité promise ou annoncée dans les vidéos des "makers"!

Ensuite quand easel sera installé avec candle, on va rentrer dans le dur; les commandes d'un langage nouveau, ou bien on va utiliser galaad ou easel.

" Il n'est pas nécessaire de réussir pour entreprendre"

" C'est parce qu'il ne savait pas que c'était impossible qu'il l'a fait"

Etc...

Les deux vidéos qui expliquent le mieux pour moi, mais en anglais (on peut activer les sous-titres et traduire en français)

Partie 2 paramétrages à partir de 4 minutes c'est le seul qui montre le paramétrage ou calibration pour le nombre de tours des moteurs pour les déplacements exacts selon les 3 axes et la méthode de vérification de l'équerrage qui en découle. On y trouve aussi la façon de surfacer la planche martyre.

Pour ceux qui veulent de suite agrandir la 3018 en 3040

Ma recommandation personnelle pour passer de 3018 à 3040

et en vidéo

le logiciel easel un logiciel gratuit mais limité dans le temps (1 mois) pour la configuration et le contrôle directe. Il faut d'abord le télécharger pour l'installer.

Premier contact dans easel

Pour apprendre à s'en servir le manuel

Puis apprendre à s'en servir avec la vidéo de la bisounerie du tutoriel

le détail des codes pour paramétrer en GRBL

Les macros offset universelles

l' anatomie des fraises pour choisir lesquelles utiliser pour CNC 3018

Un kit à de fraises à commander

Un kit de fixations plus pratique

calcul des vitesses d’avance et de coupe pour savoir comment

Un document réussir vos fraisages.

Les logiciels gratuits incontournables de la bisounerie

Un document clair en .pdf sur le fraisage à consulter et conserver

L' original de la fabrication numérique pour les nuls en téléchargement gratuit.

Qui provient du site qui propose des kit de fraises

Le contenu de la clé USB fournie avec la CNC 3018 au cas ou vous l'avez égarée où si vous ne parvenez pas à l'ouvrir pour la lire.

Une vidéo sur le langage du G code

une vidéo sur les améliorations pour pouvoir fraiser de l’aluminium

Pour les doux dingues qui envisagent carrément de construire une CNC je recommande le livre " construisez votre machine CNC" de patrice Oguic chez Dunod qui fini où commence cet article.

Il donne des adresses de fournisseurs et des notions essentielles pour le choix des matériaux.

En tout cas pas étonnant que tous ceux qui n'ont pas encore franchi le pas, hésitent à se lancer dans ces solutions modernes et informatiques d'avenir qui demandent plus de temps pour apprendre et installer que de faire directement à l'ancienne avec des outils à main comme le marteau, la gouge et l'huile de coude.

Le 7 avril 2023, je comprends enfin suffisamment le fonctionnement du logiciel easel pour fabriquer un fichier capable de piloter ma CNC pour faire une flute de pan exactement comme prévu.

pour preuve la vidéo qui simule une gravure sans que la pointe de la fraise ne morde la matière, par sécurité dans une pièce déjà creusée manuellement au tour fraiseur:

Et comme je n'ai toujours pas reçu les fraises que j'ai commandées j'exécute une première gravure avec une fraise en pointe disponible, pour vérifier les écartements des canaux de la flute de pan que j'ai dessinés avec le logiciel easel dont je commence à comprendre les subtilités avec le manuel d'easel que j’ai imprimé.

Le résultat final en photo qui me semble satisfaisant et que je peux comparer avec une flute de pan faites au tour manuellement.

Mes commandes d'outils complémentaires et de consommables arrivent au fur et à mesure:

On aperçoit un jeu de collets ER 11 de 1à 6 mm plus 1/4 et 1/8 de pouces.

des fraises à 2 filets de 3.175 mm

des fraises de 3.00 mm de diamètre à queue de 6 mm

Ces fournitures sont fonction de vos besoins d'autres travaux divers.

Mais faire du G code même avec la liste des commandes dans Grbl que j’ai aussi imprimée, est une autre paire de manche qui demande un peu plus qu'un article, ou une vidéo de 3 minutes!

Sinon on pourrait apprendre à lire aux enfants en 3 minutes aussi, rien qu'en leur expliquant les 26 lettres de l'alphabet!

Le plus amusant c'est que, en pataugeant sur internet, je tombe sur une vidéo tirée du site de Galaad qui démontre que l'on peut faire directement de la musique avec sa CNC sans faire de flute de pan, ni orgue.

Galaad est un logiciel vraiment facile la preuve en vidéo.

Mais il me vient aussi une idée suggérée par un passionné du bois, Henry Lemarchal dit HLM, qui me conseille une technique ancestrale: un pantographe qui copie à l'échelle 1/2 à partir d'un modèle à l'échelle 2 à la vitesse de l'éclair ( je pensais moins d'une minute mais en fait 4 minutes dans la réalité) surtout si la fraiseuse est équipée d'un moteur assez puissant pour creuser sur les 3 mm de profondeur en une seule passe.

La CNC peut toujours me servir pour faire le gabarit à l'échelle 2 avec une fraise de 6mm quand je vais recevoir mes commandes, réciproquement si le moteur de la CNC peut entrainer une fraise de 6 ou autrement avec un fraise de 3 sur plusieurs passes en largeur et plusieurs passes en profondeur.

il y a toujours plusieurs façons d'obtenir un même résultat.

Une idée chasse l'autre et les idées c'est moins cher que le pétrole et on nous à même fait croire que ça peut le remplacer!

Ma CNC n'est pas perdue elle servira pour les casse-tête et autres projets, soit en CNC pour découper, soit en graveuse laser pour décorer et aussi pourquoi pas en découpage laser.

Comme j'apprends aussi à construire une perforatrice laser pour percer les cartons, il va bientôt être possible de me pencher sur une imprimante 3D et pourquoi pas un scanner 3D pour compléter les outils de l'atelier, mais comme toujours apprendre ces nouvelles techniques informatiques prends plus de temps que faire directement avec des outils à main ou simplement mécaniques, comme par exemple le pantographe dont je viens de parler.

Pour conclure cette machine n'est pas assez rigide sur l'axe Z pour faire de la sculpture et son moteur est trop faible, par contre pour faire de la gravure ou du découpage laser elle peut rendre service.

Il vaut mieux investir dans une machine plus performante comme:

Soit celle qui a une plus grande surface et une meilleure rigidité mais un moteur aussi faible.

Une autre vidéo qui montre des défauts sur cette machine

La vidéo qui explique comment corriger ces défauts une véritable démonstration d'erreurs en cascades qui demandent une haute maitrise de l'informatique pour arriver à corriger les défauts, donc une solution a éviter. Donc un choix que je déconseille.

Soit une machine qui a une même surface et une meilleure rigidité mais aussi un moteur plus puissant.

Donc la solution pour laquelle j'ai opté et que je recommande:

La 3018 pro max.

Ma seconde CNC, une machine nettement plus utile, à peine un peu plus cher aux vues des conditions actuelles qui ont évoluées en baisse depuis.

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 353 autres membres