Les VMC vannes à membrane concentrique calculs et dimensions

Le résultat présenté ici n'est pas que personnel et beaucoup ont apporté une ou plusieurs pierres à l'édifice, il a fallut des propositions et critiques constructives, ainsi que des échanges postaux et épistolaires nombreux et étalés sur plusieurs mois voire plusieurs années pour atteindre le résultat actuel qui j'en suis sûr n'a rien de définitif et qui n'attend que votre contribution (si vous me la faites parvenir).

Pour preuves les contributions de Michel Fischer, JP Cossard, Pierre pénard, Jean-Claude Augiron, Gérard, Roland, Joël, Yvon, les stagiaires et bien d'autres sur les forums consacrés aux Orgues de Barbarie et dernièrement Pierre Croix.

Que chacun de ceux qui y ont participé considère être l'auteur partiel du présent document et que tous soient ici remerciés.

Lorsque l'on connaît les vannes à membrane tangentielle on comprend intuitivement que d'un point de vue topologique les vannes à membrane concentrique ne sont qu'un cas particulier des VMT.

Les autres techniques traditionnelles sont abordées dans l'article moteurs Pillbox et wurlitzer.

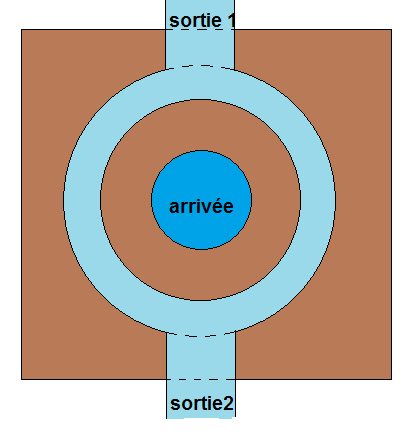

Le tuyau de départ est situé à coté de celui d'arrivée dans les vannes tangentielles et autour du tuyau d'arrivée (en couronne) dans les vannes concentriques. Le fonctionnement par courant de fuite restant exactement le même dans les deux cas.

Pour écouter un air d'orgue avec des vannes à membrane cliquez sur téléchargement.

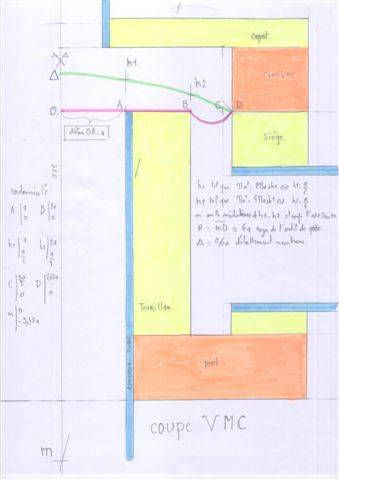

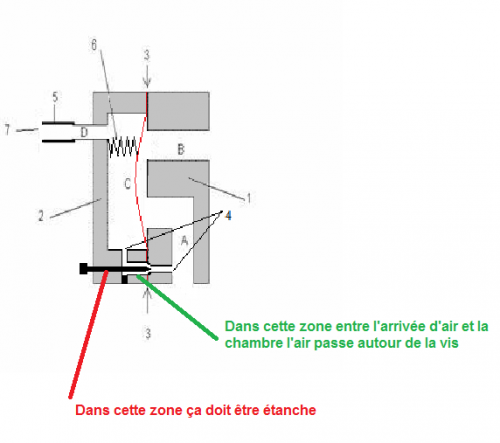

On a d'un coté un siège avec les tuyaux d'arrivée et de départ et de l'autre une chambre avec le tuyau de commande qui emprisonnent la membrane traversée par un trou capillaire situé soit au centre de l'arrivée soit en dérivation (quelques fois réglable) sur le coté entre l'arrivée et la chambre.

Les seuls éléments nouveaux sont l'introduction de mots comme:

La partie pleine concentrique entre l'arrivée et le départ que l'on désignera ici par le terme de « tourillon » parce que l'on peut la réaliser à partir d'un tourillon percé en son centre (mais on peut faire autrement) et qu'il faut bien lui trouver un nom pour la désigner et en parler. :

Ainsi que le terme de « couronne » pour la partie vide, creusée dans le siège entre le tourillon et le corps du siège qui permet le passage de l'air vers le tuyau d'alimentation de chaque flûte.

Les vannes à membrane concentrique paraissent donc n'être qu'une variante des vannes à membrane tangentielle et de plus elles semblent plus ergonomiques.

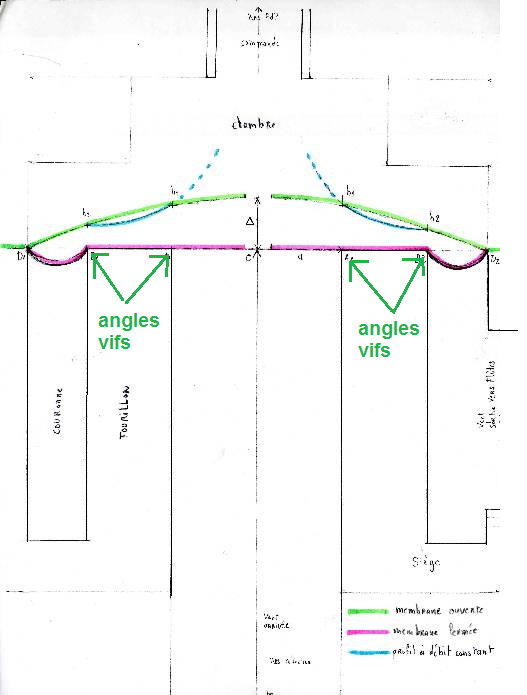

Mais dans la pratique elles sont plus difficiles à réaliser et plus « pointues » à régler.

Par contre les VMC sont beaucoup moins sensibles à l'effet de voute quand on utilise une membrane en cuir du fait de leur moindre débattement et de la mise en place avec des outils de pose préformés et calibrés.

Les tentatives d'amélioration tournent autour des trois objectifs suivants:

- Une durabilité suffisante (notamment pour éviter les déformations de la membrane qui peuvent imposer son remplacement précoce).

- Des dimensions idéales qui assurent un fonctionnement infaillible et surtout reproductible.

- Une simplification de conception et d'usinage qui permet l'utilisation d'un outillage courant et des matériaux habituels (bien que les habitudes ne soient pas les mêmes pour tous).

L'évolution des VMC a donc suivit celles des propositions sur:

Les dimensions et forme du siège ou/et de la chambre, de la couronne, du tourillon.

- Des décalages plus ou moins importants entre le plan de la membrane et le plan du tourillon.

- Des déformations préalables de la membrane.

- Des arrondis ou chanfreins du siège du tourillon ou de la chambre.

- L'utilisation de membranes souples, déformables, collées ou non.

- L'utilisation d'un ressort dans la chambre.

- Des réglages du capillaire en dérivation par vis pointeau etc.…

Chaque proposition bien que faisant progresser la technique ne répondait que partiellement à l'ensemble des objectifs et surtout il manquait une explication théorique satisfaisante et accessible à tous du fonctionnement interne d'une VMC.

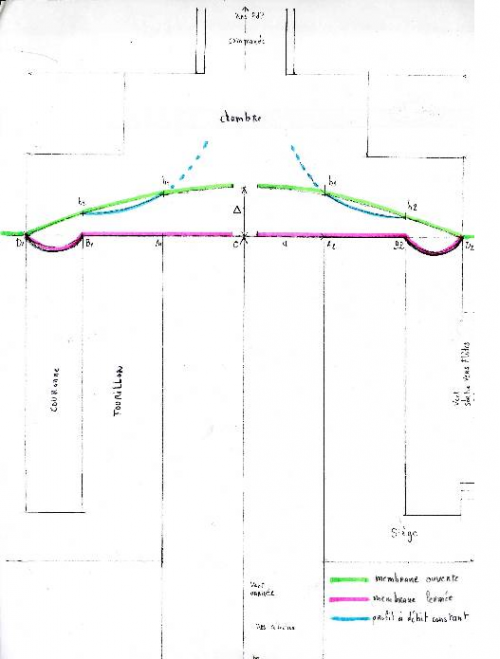

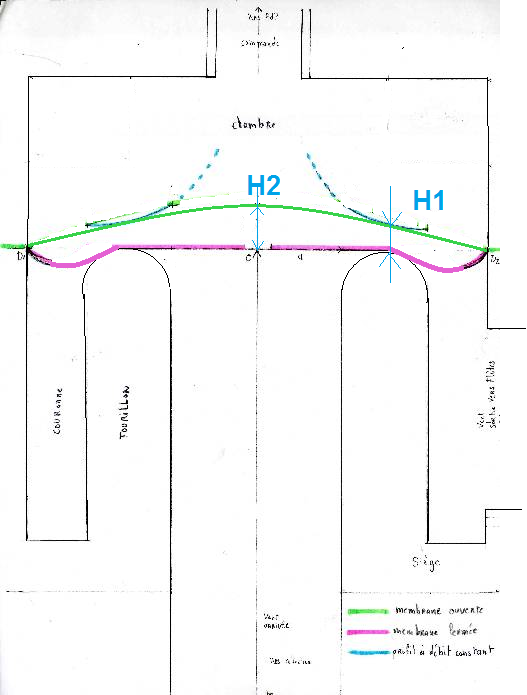

Pour comprendre et donc expliquer il est possible de faire un dessin à grande échelle (par exemple 1cm pour 1mm sur une feuille A4 21*29.7cm voir figure 1). Avec un axe vertical Oy axe de symétrie de rotation de la vanne à membrane et un axe horizontal Ox plan de joint de la membrane.

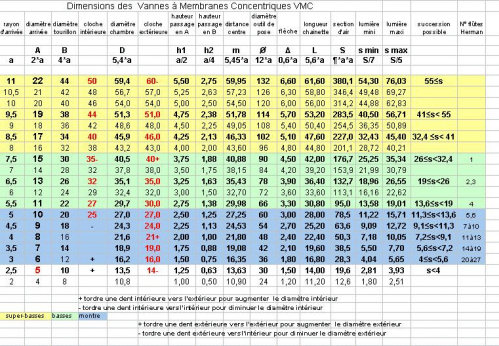

En partant d'un tuyau d'arrivée de rayon a ( a=3.5mm soit un tuyau de 7mm de diamètre pour tenir dans une feuille A4 ou a= 4mm soit 8mm de diamètre dans une feuille A3)

On peut calculer la section d'arrivée soit Pi*a*a

La hauteur h1 de débattement de la membrane au droit du périmètre de ce tuyau d'arrivée qui laisse le passage de la même section d'air est telle que 2*pi*a*h1=pi*a*a.

On en déduit un premier point particulier h1=a/2 soit 1.75mm à l'échelle sur le dessin 1.75cm dans la feuille A4.

La loi reliant la hauteur du passage de l'air qui permet une section du débit constant en fonction du diamètre extérieur du tourillon est une hyperbole de type y=h(x)= a2/2x (tracé en bleu).

Il existe un point particulier au droit du bord externe d'un tourillon pour un diamètre double de celui du tuyau d'arrivée où l'on peut calculer la hauteur h2.

Le tourillon a donc un diamètre double de celui du tuyau d'arrivée.

Pour x=2a on a : 4*pi*a*h2=pi*a*a soit h2=a/4 .

J'ai tout d'abord supposé que la membrane sous l'effet de la pression prend une forme de chaînette renversée, ce qui n'est qu'approximatif!

La membrane doit alors passer par ces deux points (h1 et h2) mais entre ces points, légèrement au dessus du profil hyperbolique. En effet les centres des rayons de courbures des deux courbes (bleue et verte) ne sont pas du même côté de leur graphe. Dans cette zone l’effet venturi augmenterai la pression.

Un tourillon large c'est avéré indispensable en effet même si on peut obtenir une étanchéité satisfaisante avec seulement l'épaisseur de paroi d'un tuyau l'effet d'emporte-pièce fatigue trop rapidement la membrane et impose son remplacement prématurément.

C'est également le défaut des soupapes de type Hopp.

Elles sont équipée d'une rondelle de renfort sur la membrane pour diminuer cet inconvénient.

La solution d'un tourillon comme indiquée donne satisfaction sur la durabilité et sur la sécurité de fonctionnement. Ce point à été largement prouvé sur les bancs d'essais et les prototypes construits, tout en évitant une rondelle de rigidification.

Finalement on considère maintenant que la membrane prend une forme de calotte sphérique de rayon mΔ selon le dessin ci-dessous.

Il est possible de faire l'arrivée par le trou central du tourillon et le départ sur le coté de la VMC mais aussi d'inverser avec l'arrivée sur le coté et le départ par l'axe du tourillon.

Dans ce dernier cas la tension de fermeture n'est pas appliquée sur la couronne mais sur l'axe du tourillon. Cette disposition peut être (légèrement) favorable à la vitesse de débattement. Mais elle interdit la possibilité d’alimentation double pour voix célestes.

La question principale se résumai à celle-ci :

Quel diamètre de chambre permet à une chaînette de passer par ces deux points et quelle en est alors la longueur et la flèche ?

Compte tenu que la flèche Δ est petite par rapport au diamètre D1-D2 de la chambre le profil de la membrane est très peu différent d'un arc de cercle de centre m et rayon mh1 que l'on détermine ainsi.

On trace la médiatrice de h1h2. Elle coupe l'axe de symétrie en m et l'intersection de l'arc de cercle de centre m et rayon mh1 avec le même axe de symétrie en Δ ainsi que le plan de joint en D1 et D2.

On mesure graphiquement :

En partant a=rayon du tuyau d'arrivée

D1=D2 = 5.4a : diamètre de chambre et du siège

Om = 5.45a : distance du centre m par rapport au plan de joint

OΔ = 0.6a : débattement de la membrane entre l'ouverture et la fermeture

mΔ ≈ 6a : rayon de sphéricité de l'outil de pose

L =5.6a : longueur de la chaînette

On remarque immédiatement que le débattement d'une VMC (0.6a) est nettement moins important que celui d'une VMT (0.75D= 1.5a) avec 2a=D

On obtient les dimensions des vannes à membrane concentrique dont le tourillon tangente le plan de joint donc sans décalage en fonction du rayon du tuyau d'arrivée. Ce qui permet d'envisager de fabriquer ces vannes concentriques dans un bloc usiné par perçage et de calculer les côtes pour chaque diamètre d'alimentation de mm en mm.

Cette absence de décalage simplifie la fabrication.

La chaînette était matérialisée par une véritable chaîne de cou à mailles fines, tenue par deux épingles plantées dans une maille en D1 et D2 avec la feuille tenue verticale et la chambre vers le bas. La précision graphique est bien suffisante et le poids linéaire de la chaînette indifférent c'est d'ailleurs cette méthode que j'ai utilisée.

Le tracé vert représente la position de la membrane pour une vanne ouverte et le tracé rouge la position de la même membrane pour une vanne fermée (les parties rouges au droit de la couronne sont aussi en forme de calotte sphérique). La longueur des deux tracés vert et rouge est rigoureusement identique.

L'étanchéité de fermeture est obtenue par la tension de la membrane sur la couronne. Cette tension est proportionnelle à la pression de service des flûtes et à la surface de la couronne.

Il faut noter que dans les vannes à membrane (tangentielle comme concentrique) la membrane n'est jamais collée, ce n'est pas nécessaire et de plus cela permet de la nettoyer lorsqu'un copeau vient se glisser entre le siège et la membrane ou dans le trou de commande voir de la remplacer dans les cas extrêmes.

Les vannes à membranes tant tangentielle que concentrique sont réellement plus rapides que tous les autres systèmes existant pour une raison extrêmement simple et logique:

La rapidité de répétition est essentiellement conditionnée par la vitesse de remplissage et vidange de la chambre qui dépends du capillaire et du diamètre du tuyau de commande là tous les systèmes sont égaux, mais aussi et surtout de l'inertie aux basculements qui est directement liée au masses en mouvement et là, les vannes à membrane sont en tête car aucun autre système ne peut rivaliser avec l'extrême légèreté d'une simple membrane dont la masse est bien inférieure au gramme par rapport à un pilote plus des porte-soupape et amortisseur avec des joints d'étanchéité collés qui ont une masse de plusieurs grammes.

Dans les conditions de pression normale (P>100mm d'eau) la présence d'un ressort derrière la membrane dans la chambre est généralement inutile mais elle peut résoudre certains cas récalcitrant d'effet de voûte (que les spécialistes du ressort portent ici leur contribution pour le calcul et la réalisation de ce ressort). D'autant plus que la présence d'un ressort correctement calibré et positionné (qui appuierait sur le cercle milieu du tourillon de façon mesurée) permettrait de rapprocher le profil de la membrane (tracé vert) du profil de section à débit constant (tracé bleu) entre h1 et h2.

Une autre voie d'amélioration possible est l'agrandissement de la largeur de couronne (pour obtenir une meilleure tension donc une meilleure étanchéité et un meilleur effort de fermeture) en agrandissant le diamètre de membrane tendue en position fermeture qui doit être obtenue non pas en agrandissant le diamètre de la chambre mais en chanfreinant les bords du tourillon. Voir l'article membranes déformation et débattements

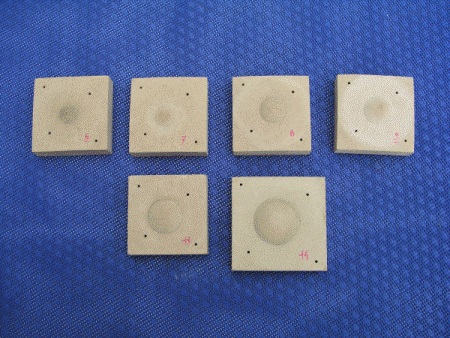

La flèche exacte en Δ peut être obtenue par l'utilisation d'un outil de pose lors du positionnement de la membrane sur la chambre.

Pour fabriquer ces outils de pose par tournage sur plateau on connaît le diamètre D1-D2=5.4a, la flèche Δ = 0.6a ainsi que son diamètre de sphéricité Ø =12a. Chaque outil est propre à une série de vannes de même diamètre d'arrivée 2a (voir la colonne diamètre des outils de pose dans le tableau dimensions des VMC).

ça donne quelque chose comme ça:

et son utilisation avec un aspirateur pour le collage.

Influence du diamètre du trou de fuite sur les temps de réponses en ouverture et fermeture

Le diamètre du trou capillaire des VMC est soumis aux mêmes conditions que les VMT (vannes à membrane tangentielle)

Je lis couramment dans les sites de constructeurs amateurs qu'il ne faut pas chercher la perfection pour les répétitions. C'est évidemment faux car il y aura toujours un carton qui utilise cette possibilité pour les quelques notes concernées et bien sur ça ne va pas répéter correctement!

Cette affirmation vient de la difficulté pour ceux qui utilisent des boites à soupapes Erman de corriger ce défaut car il faut alors tout démonter pour intervenir sur les soupapes incriminées avec les risques d'en dégrader d'autres, surtout au remontage...

Avec les flutes à vanne intégrée et vis de réglage ce n'est plus un problème et on arrive à toutes les régler individuellement et c'est tout simplement normal.

Il existe un diamètre optimum ou plutôt une section équivalente dans le cas d'une vis de réglage (la section pour une vis de réglage de répétition est en fait un anneau circulaire) pour le capillaire qui minimise le temps cumulé de réponse en ouverture et fermeture. Il n'est pas le même pour toutes les vannes.

En général il est proportionnel au volume de la chambre (et doit aussi remplir la condition de rapport avec le diamètre du tuyau de commande)

Rapport Ø 5/ Ø A diamètre de commande /alimentation entre 1 et 1/5 soit Ø 5/ Ø A=1/2

Ce rapport n'est pas respecté partout pour simplifier les approvisionnements et a peu d'influence

Rapport Ø 5 / Ø 4 commande/fuite (plus important) variable entre 2 et 6 soit Ø 5 / Ø 4>3

Donc, on fera varier la section du capillaire par l'équivalent d'un diamètre de 1.5mm pour les vannes des flûtes aiguës à 2.5mm pour les vannes des flûtes graves.

En dessous de la section optimum, lorsque la vis ferme trop, le temps d'ouverture ne s'améliore plus et le temps de fermeture s'allonge rapidement. Ensuite diminuant encore la section du capillaire, la vanne ne répète plus en laissant sonner la flûte, puis elle se bloque en ouverture. Une vanne qui répète mal en restant en ouverture (on n'entend pas de fermeture) est dans cette partie gauche du graphique et demande à ce qu'on augmente cette section.

Au dessus de la section optimum le temps de fermeture ne s'améliore plus et le temps d'ouverture s'allonge faiblement. Ensuite en augmentant la section du passage de la vis du capillaire, la vanne répète mal en restant fermée plus longtemps que le temps d'ouverture. Une vanne qui répète mal en restant en fermeture (on n'entend pas d'ouverture) est dans cette partie droite du graphique et demande à ce qu'on diminue la section, donc en fermant la vis de réglage.

En résumé:

pour fermer un peu plus la vanne, il faut fermer la vis.

pour ouvrir un peu plus la vanne, il faut ouvrir la vis.

C'est très contre-intuitif voire contrariant

Augmenter la section du capillaire équivaut à se déplacer vers la droite du graphique et fermer le capillaire équivaut à se déplacer vers la gauche du graphique.

Avec l'habitude et l'éducation de l'oreille on obtient par le réglage de cette vis une égalité des temps d'ouverture et de fermeture des répétitions pour chaque vanne.

Donc on calibre le débit de fuite par le capillaire

- soit en agrandissant progressivement le trou avec une aiguille conique dans la membrane au droit du conduit d'arrivée (mais on ne peut pas diminuer ce trou sauf à reboucher avec une pastille et recommencer)

- soit en intercalant une vis pointeau de réglage dans un conduit de dérivation qui alimente la chambre à partir du conduit d'arrivée. C'est cette dernière méthode que l'on recommande après avoir pratiquer la première à nos débuts.

Pour résumer:

On constate que lorsque la vis ferme totalement le capillaire la vanne reste toujours ouverte.

Ensuite on constate qu'en l'ouvrant le temps de fermeture est de plus en plus rapide donc court et le temps d'ouverture s'allonge donc il est légèrement plus long (plus difficile à entendre pour une oreille peu habituée). D'ailleurs on ne peut évidemment pas faire l'expérience avec une section plus grande que celui du conduit de commande ni celle de sortie de la flute de pan lors de sa mise en place dans l'orgue.

Cette méthode doit s'acquérir avec la flute d’essai remise lors du stage ou avec le premier prototype qu'un constructeur amateur fabrique lorsqu'il aborde la construction de son orgue.

Nous recommandons bien sûr la technique de la vis pointeau pour la facilité de réglage des répétitions. Puisque la vis permet d'ouvrir ou fermer donc un réglage plus facile.

La vis pointeau doit avoir un cône de largement moins de 30° les vis pointeau du commerce à 60° ne conviennent pas car la zone de réglage est trop resserrée alors qu'avec un angle plus aigüe le réglage est plus progressif.

On peut obtenir cet angle soit en usinant la vis sur un tour à métaux ou en l'usinant sur un touret à meuler à main levée en tournant la vis pendant l'usinage.

Cette vis pointeau qui obture plus ou moins le passage du conduit capillaire doit aussi présenter un dégagement (autour de la partie vissante ) entre le siège et le conduit vers la chambre sinon l'air ne passe pas librement et le réglage est inopérant.

La technique de réglage des répétitions:

On part avec toutes les vis complètement ouvertes (les vannes sont alors toutes fermées) aucune flûte ne doit "chuinter" on vérifie donc l'étanchéité de toutes les vannes (pas de plis ou de copeaux par exemple). On est sur la partie droite du graphique temps d'ouverture/diamètre d'ouverture ci-dessus et on se rapproche du point de croisement des courbes d'ouverture et fermeture en fermant la vis donc en diminuant le diamètre de passage.

Sans soufflerie et chemin des cartons on utilise nos poumons et nos doigts dans un premier temps on règle approximativement.

Puis au passage des trous d'un carton d'essai note par note on ferme progressivement chaque vis correspondante jusqu'à l'ouverture et fermeture de chaque vanne. Chaque vanne ouvre et ferme franchement au passage du trou correspondant.

puis enfin au passage d'un carton d'essai dit de répétitions on ferme encore progressivement chaque vis jusqu'à obtention des répétitions par équilibre des temps d'ouverture et fermeture à l'oreille.

Si le temps de fermeture est plus long que le temps d'ouverture la flûte sonne trop avec des coupures trop courtes, on est dans la partie gauche du graphique et il faut agrandir le trou, donc desserrer la vis pour ouvrir.

Si le temps d'ouverture est plus long que le temps de fermeture la flûte sonne peu avec des coupures trop longues, on est dans la partie droite du graphique et il faut diminuer le diamètre du trou il faut continuer à fermer (serrer) la vis.

Il est très difficile de mémoriser ces recommandations j'affiche donc le graphique à chaque réglage pour ne pas me tromper.

Le réglage d'un orgue 27t prends alors une quinzaine de minute et ne présente pas de difficultés.

Il reste à compléter le tableau pour tous les diamètres de 2 à 22mm de mm en mm

Voir diapason ci(dessous)

Vous pouvez charger le tableau Excel modifiable en cliquant sur le lien:

Ce tableau n'est que provisoire car il ne satisfait pas les diagrammes de Fletcher.

Il sera donc remanié un jour.

diapason à progression variable

Pour comprendre encore un peu mieux le fonctionnement d'une VMC il est possible de faire l'expérience suivante :

1er) à vide (sans flûte sur la sortie)

Tout en soufflant par le tuyau d'arrivée, on bouche progressivement le tuyau de sortie avec un diaphragme de l'ouverture maximum à la fermeture totale et on manœuvre le tuyau de commande avec l'autre main.

Si la section de sortie (s) est trop petite par rapport à la section de la vanne (S) la vanne ne bascule pas et reste toujours ouverte. (Pour approximativement S/s>10)

Puis à partir d'une section qui représente environ le dixième et jusqu'à l'ouverture totale (1<S/s<10>10) les répétitions sont franches.

2°) en charge (avec une flûte sur la sortie) :

Si la flûte possède une lumière (s) trop petite (S/s>10) la vanne ne bascule pas.

Si la flûte possède une lumière proche de la section de la vanne (S/s=1) la vanne bascule franchement mais la perte de charge due à la vanne laisse jouer la flûte trop faiblement (elle est sous-alimentée il faut passer à une vanne de plus grand diamètre).

Si la flûte possède une lumière dont le rapport (S/s) par rapport à la section de la vanne est compris entre 3 et 10 la vanne bascule franchement et la flûte chante mais plus ou moins fort. Ceci est dut à la perte de charge dans les vannes.

En conclusion une vanne à membrane n'est efficace que pour un domaine très précis de section de lumière et son fonctionnement demande une pression de départ (dans la réserve) supérieure à la pression de calcul du diapason (Sur le prototype la pression est passée de 110 mm d'eau à 160mm alors que les flûtes sont bien prévues pour 110mm).

On peut s'attendre à un retour d'expérience différent de la part de ceux qui auront fait des essais sur ce point.

C'est pourquoi il paraissait impossible d'alimenter une cascade de flûtes commandées par registres puisque leurs alimentations individuelles et collectives ne peuvent se trouver dans un même rapport correct pour la section d'alimentation de la vanne.

Les VMC comme les VMT sont une bonne solution pour un orgue à un seul jeu.

Pour les orgues à plusieurs jeux il est possible d'alimenter chaque flûte individuellement par une vanne. Ce sont les commandes qui faut piloter par un étage primaire (il n'est alors pas nécessaire de percer les membranes si le primaire assure la mise à la pression atmosphérique).

Mais depuis Pierre Croix qui est un spécialiste des injections de carburation et échappement de moteur (il a fait toute sa carrière dans les courses moto et F1) nous a démontré la possibilité d'alimenter une ou deux flûtes avec un registre par une seule vanne. Voir en fin d'article.

Cette technique est supplanté par les vannes à double corps expliquée plus bas.

Pour maintenir ce rapport (S/s) dans les fourchettes tolérables il est donc nécessaire d'adapter le diamètre des vannes aux sections de lumière des flûtes. De mm en mm de diamètre pour les aiguës, puis plus espacé pour les gros diamètres (un diamètre sur deux puis sur trois).

Même si une section de vanne fonctionne (plus ou moins mal) sur une plage plus étendue de section de lumière, c'est principalement pour une raison d'équilibre des puissances entre les flûtes aiguës et graves que l'on adapte les diamètres d’alimentation aussi précisément (en conservant un S/s entre 5 et 7 par exemple).

D'où la succession possible (lignes en gras) proposée ci-dessous:

Pour l'usinage des trous d'arrivée et de la couronne concentrique du siège, la technique qui s'est avérée la plus pratique et la plus précise est l'utilisation de scies cloches.

Les mèches à bouchonner peuvent remplir le même rôle mais ne sont pas disponibles dans tous les diamètres (en général de 15 à 30 mm de 5mm en 5mm).

Le problème principal vient du fait que les scies cloches que l'on trouve dans les catalogues d'outillage sont en mesure anglo-saxonne donc en pouces et qu'on n'en connaît que les diamètres extérieurs.

Leur "voie" (largeur du trait de scie) est généralement de 5 ou 6mm et il est possible de modifier légèrement leur diamètres de coupe tant intérieur qu'extérieur en tordant (avec précaution) une ou plusieurs dents intérieures ou extérieures.

Un autre détail le foret central a un diamètre de 6.35mm ce qui est trop grand pour le tuyau de commande (en général 6mm).

Pour s'affranchir de ce point on peut percer les axes avec un foret de 6mm puis faire les couronnes en remplaçant le foret central par une tige lisse de 6.35mm réduite sur la longueur de la cloche à 6mm.

Il ne reste plus qu'à agrandir le trou central au diamètre de la vanne.

On peut aussi (à partir du 7mm de diamètre) fabriquer des forets à queue réduite à 6.35mm le trou central et la couronne sont alors percés en une seule opération.

Pour les diamètres de 5 et 6mm il faut par contre une fourrure fendue qui porte le diamètre à 6.35mm.

Les diamètres que j'ai utilisés sont repris en rouge dans le tableau feuille 2 du diapason.

On y remarque que pour les flûtes aiguës une seule cloche suffit à faire la couronne et que pour les gros diamètres il faut utiliser deux cloches une pour le diamètre extérieur et une pour le diamètre intérieur de chaque couronne.

Pour réduire les frais d'achat d'outillage, il ne parait pas rentable de faire l'acquisition de deux scies cloches pour une seule basse qui peut être traitée par la méthode des VMT.

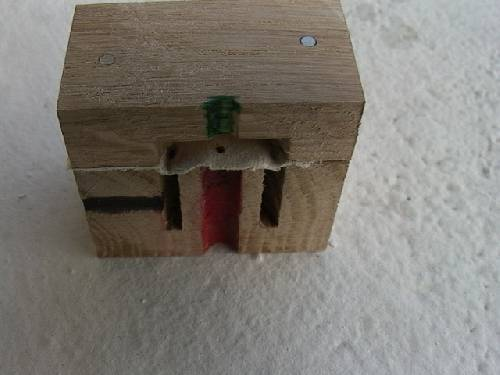

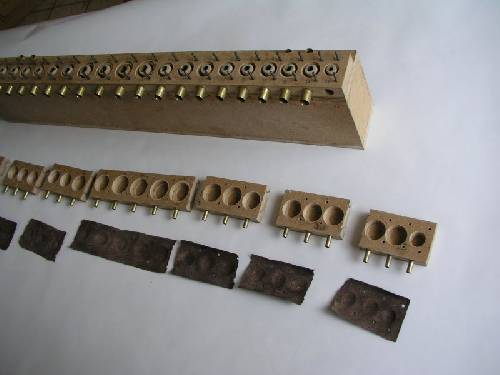

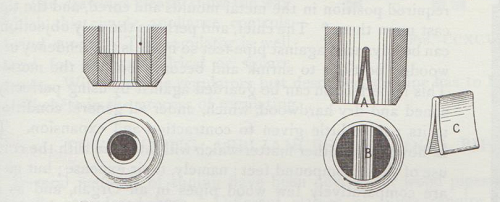

On peut aussi construire des VMC sans les scies cloches par la méthode des tourillons.

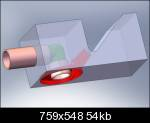

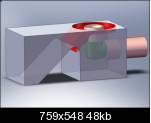

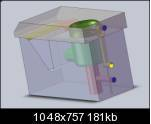

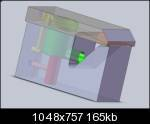

On perce des tourillons dont le diamètre extérieur est le diamètre intérieur de la couronne, avec un simple foret du diamètre de l'alimentation on l'enserre d'une pièce ; le siège qui est percé au diamètre extérieur de la couronne. Il reste à confectionner la chambre et le capot pour recouvrir la membrane.

Une VMC avec tourillon, siège, chambre et capot

Une fois collée il y a moins de pièce:

Une autre mono-bloc en coupe

Les images d'Yvon cliquez dessus pour les agrandir

Une VMC

Une VMC intégrée dans le noyau (sans vis de réglage) et chambre à l'arrière

Vue différente

Une VMC intégrée avec vis de réglage et chambre dans la lèvre inférieure

Vue différente

vue d'une VMC intégrée avec explications

et une dernière

Une autre méthode d'intégration par Jean-Claude Augiron voir l'article flûtes à VMC intégrées

Les VMT et VMC peuvent aussi fonctionner en aspiration il suffit d'en faire l'essai. La seule différence c'est que la commande est inversée quand on bouche le tuyau de commande l'air passe et quand il est ouvert la vanne ferme.

Voir le premier essai et la vidéo 2 de xylomidi ou la vidéo 1 de xylomidi

et son site

Il reste une notion qui était prise en compte auparavant ici.

Il s'agit de la différence entre largeur de lumière réelle et aérodynamique (principalement pour les flûtes aiguës ou la lumière est de l'ordre 0,30 mm).

En raison de la présence de couches limites laminaires (dont l'épaisseur est de l'ordre de 0,14 mm de chaque coté) l'ensemble de la lumière n'est pas parcourue par un flux à vitesse maximum et au contraire le gradient de vitesse tend progressivement vers 0 quand on se rapproche des bords. Leur influence diminue donc le débit apparent (puisqu'une partie de la zone de couche limite laminaire participe à une part du débit mais à vitesse inférieure et que la vitesse moyenne est des 2/3 de la vitesse maximum qui elle est celle de la zone centrale).

Mais cette notion n'est plus envisagée que dans une partie plus en avant dans le couloir depuis que l'on considère que la vitesse au niveau de la lumière impose un régime turbulent entre les deux cotés des lèvres de la lumière.

Certains paramètres interdépendants aussi ont des conséquences sur d'autres éléments de calculs d'un tableau de diapason de flûtes (hauteur de bouche par exemple).

Le diagramme d'Ising montre l'ensemble des points croisements de:

largeur de lumière/hauteur de bouche sur grille logarithmique.

Un lien vers les explications de MMD (malheureusement en anglais) sur le nombre d’Ising et son application aux diapasons

Il y a la ligne des points largeur de lumière aérodynamique et la ligne des points largeur réelle (en rose) pour montrer l'influence des couches limites dont l'écart est plus important (relativement) pour les faibles largeurs.

Il faut remarquer aussi que la pente de ces courbes est horizontale pour les aiguës ce qui signifie que la largeur des lumières est constante et que la pente est inclinée pour les basses où les points tendent vers la pente qui double toute les 16 flûtes.

Entre les deux pentes les points raccordent selon une courbe transitoire.

Cette façon de calculer (méthode de progression variable) c'est avérée le meilleur compromis entre fabrication et harmonisation.

Si on fait toutes les flûtes avec la même largeur de lumière (méthode Van de Vrie) les basses sont faibles. voir feuille de calcul Van de Vrie à la page 3 "graph1" et feuille 1. C'est pourtant la méthode qu'adoptent sans le savoir ceux qui utilisent un carton d'épaisseur constante pour faire la lumière sans limer le noyau. Dans ce cas on fixe l'épaisseur de la lumière et on en déduit la hauteur de bouche par le calcul d'Ising.

Si on fait toutes les flûtes sur la pente d'Ising les aigües sont trop petites pour être fabriquées. voir feuille de calcul Ising à la page 3 "graph1" et feuille 1. Dans ce cas on fixe la hauteur de bouche (par exemple en proportion de la largeur interne de flûte généralement 1/3) et on en déduit l'épaisseur de la lumière.

Ces deux pentes illustrent aussi (selon mon opinion) l'influence des interactions en jeu qui génèrent le vortex d'une flûte telles que Raleigh et Helmotz l'expliquent et qui sont différentes pour les basses et les aiguës.

voir: l'ouvrage "les instruments de l'orchestre" chez Belin pages 56 "deux mécanismes concurrents mais complémentaires".

Mais là on est dans un débat qui dépasse largement le cadre des VMC et qui est plutôt du domaine des diapasons de flûtes.

Un montage possible avec tourillons

Une nouveautés sur les VMC:

Donc un jour (en 2007) Pierre Charial m'envoie un copain qui s'intéresse aux VMT et VMC. Comme il est résistant à l'internet, je lui ai communiqué une version papier par courrier puis silence radio. Deux ans plus tard nous prenons RDV ( le 5 mai 2009 chez lui) et là on voit un orgue à deux jeux en voix célestes, avec registre alimenté par vmc communes aux deux flûtes et qui peut aussi jouer avec une seule. Pour nous (Joseph et Philippe) c'est une réelle surprise et la preuve qu'à plusieurs on fait vraiment avancer cette technique.

Alors quelle méthode pour cette nouveauté?

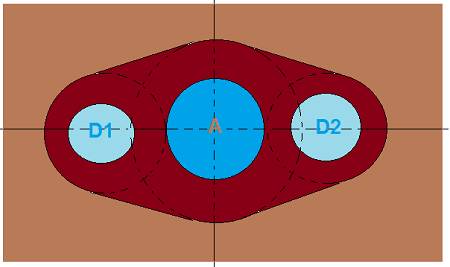

Premièrement Pierre a ovalisé le profil intérieur des VMC pour optimiser la distribution sur deux sorties, l'arrivée étant calculée avec un diamètre compris entre le diamètre de débit mini pour une et diamètre de débit maximum pour les deux.

Deuxièmement il a surtout introduit un système qui modifie la pression en fonction du mode d'alimentation des flûtes. Une pression basse pour une flûte et une pression un peu plus forte lors de l'ouverture du registre. La technique est simple mais comme d'habitude il fallait y penser:

La butée de déclenchement de la soupape de surpression a une position basse pour une flûte et haute pour les deux, elle est mise en place lors de l'action du levier de basculement du registre.

Le complément une alimentation de la réserve par un jeu triple de pompes (donc un moteur six cylindres) pour être toujours au maximum de la réserve même lors de l'utilisation des deux jeux en voix célestes.

La réserve est particulièrement réduite (très petit volume) et le ressort tout à fait ordinaire: inox diamètre 3mm avec 3 tours.

Le diamètre de l'arrivée A par rapport à celui des départs D1 et D2 est dans une proportion de racine de 2.

La section de A est donc égale à celle de D1+D2.

Cette méthode permet de fonctionner avec une même pression pour une ou deux flûtes.

Il est donc bien admis et démontré que l'alimentation d'une ou deux flûtes en voix célestes avec la même soupape ou vanne à membrane n'est pas une question de nature de soupape mais bien de diamètre d'alimentation donc de débit, contrairement aux fausses idées développées par certains qui tentent maladroitement de faire croire que c'est la nature (soupape ou Vanne à membrane) qui influence son fonctionnement défaillant en voix célestes. Alors que justement une soupape type Erman est par construction limitée en débit.

La commande par le tube vers la Flûte de pan reste commune et le conduit avec la vis de réglage entre l'arrivée et la chambre aussi.

En conclusion la technique fonctionne assez bien, avec une durabilité satisfaisante et une faisabilité qui ne nécessite qu'un outillage réduit mais elle est encore améliorable.

Il n'est pas possible d'agrandir le diamètre d'alimentation d'une flute après construction puisqu'il est aussi utilisé dans la vanne intégrée, le noyau et le pied. Par contre on peut toujours réduire si nécessaire le diamètre en pied avec des réducteurs du type de la figure ci-dessous:

A vous d'essayer et à vous de proposer (comme pierre et les autres).

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 308 autres membres