charnières, articulations et paliers

Il y a dans nos orgues plusieurs charnières, articulations et paliers. Ces parties font appel à des techniques plus proches de la mécanique que du travail du bois. Quelques BOB (bricoleurs d'orgue de barbarie) manifestent volontiers leurs hésitations sur la meilleure solution à adopter.

Nous rencontrons les charnières de battant de pompe, la charnière de réserve, l'articulation du battant sur la bielle et l'articulation de la bielle sur le vilebrequin, les paliers du vilebrequin, des rouleaux presseurs et de l'entraineur.

A chaque cas plusieurs solutions et au moins une solution généralement adoptée et recommandée après des essais plus ou moins concluants, toujours en fonction de nos outillages de nos approvisionnements et nos habitudes de travail qui ne seront jamais les mêmes pour tous. Toute autre solution qui vous donne satisfaction est tout aussi valable.

Plus une astuce pour éviter de recalculer le débattement de son vilebrequin à cause des surépaisseurs du cuir et des éclisses

Pour nos orgues, nous avons adopté les solutions suivantes :

Les charnières de battant de pompes

D'un point vue strictement fonctionnel cette partie doit, réunir le battant et le nez en assurant une possibilité de mouvement (comme une porte mais qui ne se dégondera jamais) et en assurant une étanchéité parfaite entre les deux pompes d'un battant.

L'utilisation de matériaux inadaptés comme le caoutchouc pur, même avec fibres incorporées ou du cuir reconstitué conduisent à des déboires par rupture de fatigue précoce.

L'expérience montre que le cuir pleine fleur épais (3 à 4 mm mini) comme celui des ceintures de type militaire (à récupérer dans les surplus) ou des harnais et sangles équestres (encore plus rares en brocantes) conviennent tout particulièrement car très résistants et durables.

L'alternative possible de substitution avec le caoutchouc renforcé de fibre de verre du type bavette de camion que l'on a utilisé avec succès n'est pas recommandé, puisqu'on en trouve le long des autoroutes c'est bien la preuve que ça fini par casser quand les bavettes ont trop fatiguées à battre au vent...

Une dernière possibilité utilisée par certains BOB une véritable charnière de piano doublée d'une peau souple type mégis qui n'assure que l'étanchéité.

Une fois le matériau choisit il faut trouver un mode de fixation. Tant coté nez que battant on rencontre deux modes principaux de fixation :

En applique avec renfort éventuel, ou inséré dans une mortaise et encollé de colle d’os à chaud (éventuellement colle vinylique dans le cas cuir sur bois) mais dans les deux cas la fixation est renforcée par des clous, vis ou tourillons que l'on fixe perpendiculairement au plan de collage pour s'opposer à l'effort tranchant d'arrachement.

Dans le cas de la charnière en cuir ou caoutchouc fibré le battant est emmanché à force jusqu'à toucher le nez et dégagé juste de la quantité indispensable par un aller et retour du battant entre les planches supérieure et inférieure (pour éviter de butter avec les angles sur le nez) avant fixation par clous, vis ou tourillon.

on chanfreine également les angles du battant pour éviter de buter contre le nez (voir la photo ci-dessus)

Un trop grand recul (à éviter) entraine un jeu qui se traduit par une trop grande souplesse de la charnière et un bruit parasite à chaque changement du coté en compression que l'on peut éventuellement rattraper par un bricolage par l'extérieur comme sur la photo ci-dessous. Un axe dans le battant pris dans un palier en bronze collé sur une plaque vissée sur les tranches des planches inférieure et supérieure.

Mais ce n'est qu'un pis aller et ne peut constituer qu'une réparation et non une technique à mettre en œuvre dans le neuf.

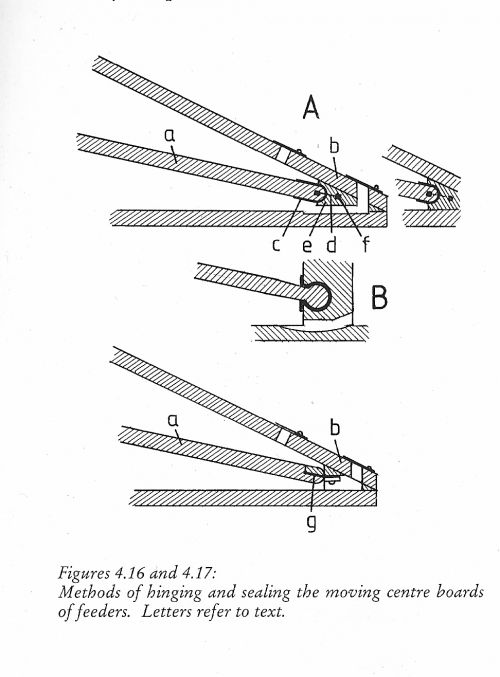

Une vue extraite du livre "Walskirch street and fairground organ" d'une méthode utilisée dans les orgues de foire, mais peu utilisée par les amateurs.

Charnière de réserve

La charnière de réserve en coin est généralement faite avec deux morceaux de mégis (le même cuir de 0.7mm d'épaisseur que celui des pompes et réserve). Une intérieure et une autre extérieure.

La seule précaution consiste à coller la charnière intérieure en premier avec deux épaisseurs de cartons intercalés pour tenir compte des épaisseurs des plis du cuir et des éclisses des cotés avant de coller la charnière extérieure sinon les cuirs de charnière vont subir une tension d'arrachement lors de la première fermeture après collage des cuirs et éclisses.

Les maniaques comme nous poussent le vice jusqu'à couper la pointe des éclisses des cotés de pompes et réserve au droit de la charnière interne.

L'articulation du battant /bielle

La plupart des variantes tournent autour d'une solution utilisant un axe fixé soit dans l'épaisseur du battant (qui de ce fait est assez fragilisé) ou par l'intermédiaire d'une pièce rapportée sur le battant, pour éviter de l'affaiblir.

L'utilisation de paliers en bronze fritté ou ordinaire ne donne pas satisfaction car l'apparition rapide d'un jeu non compensé génère des bruits parasites insupportables. Si cette solution est retenue il faut fendre le palier et le serrer plus ou moins pour compenser le jeu éventuel (comme dans les filières dans le tourne-à-gauche) et le surveiller à chaque entretien pour vérifier ce serrage.

Une solution simple et élégante l'utilisation de paulstras ou liaisons élastiques du même type que la fixation de nos pieds de mâts de planche à voile dont la souplesse et la durabilité ne sont plus à prouver, pas de jeu, pas de bruit et une possibilité de réglage en longueur. De plus leur élasticité naturelle emmagasine une partie de l'énergie de rotation à chaque 1/4 de rotation pour la restituer à chaque retour ce qui contribue à la régularité des efforts qui sont mieux répartis (il faut bien sur en faire l'expérience).

La longueur de la bielle doit être correctement calculée:

trop longue le battant bute dans le bas, trop courte le battant bute en haut ce qui induit des points durs dans la manivelle si la butée est ressentie en haut et en bas c'est que la peau et les éclisses sont trop épaisses et il faut alors écarter les planches des pompes mais l'angle du nez est fixe et les planches peu souples (ou diminuer le débattement des bras du vilebrequin et donc revoir le vilebrequin mais alors on perd sur le débit d'air).

Il y a donc une relation initiale à prévoir entre la distance entre les planches et le débattement du battant, du vilebrequin, la longueur de la bielle, les épaisseurs (au moins 12 fois= 6 fois de chaque coté du battant) des plis de la peau et des éclisses plus celle du battant. voire dans l'article pliage des soufflets.

Un dessin à l'échelle 1 peut éviter bien des déboires.

L'articulation de la bielle/maneton du vilebrequin

Ici aussi l'utilisation de paliers en bronze fritté ou ordinaire ne donne pas satisfaction car l'apparition rapide d'un jeu non compensé génère des bruits parasites insupportables. Les roulements à billes ne sont pas non plus une bonne solution en cas de problème il est impossible de démonter le vilebrequin (généralement soudé) pour intervenir.

Finalement, après de nombreux essais la solution adoptée est le frottement Bois/métal direct avec un film de graisse.

La seule astuce d'usinage consiste à scier d'abord la partie démontable avant de percer le passage du maneton. En effet si on perce d'abord et qu'on scie ensuite l'épaisseur du trait de scie induit une ovalisation qui provoque un serrage de la bielle sur le maneton donc des frottements et du bruit.

Le fait de couper à l'horizontale donne un accès après démontage des trappes du chemin des cartons pour accéder par dessus qui se révèle plus pratique qu'une fente verticale et des vis horizontales avec un coté difficile d'accès dans la caisse.

Même si la tentation est grande d'insérer des roulements à billes on adoptera la même solution que pour l'articulation bielle/vilebrequin à savoir un frottement direct bois/ métal avec graisse avec la même astuce scier d'abord et percer ensuite.

Sauf peut-être pour l'extrémité qui supporte la poulie d'entraînement qui est sous la tension permanente de la courroie et qui donc peut provoquer une usure orientée par cette tension. Si vous utilisez du fer étiré de 10mm pour l'axe, les roulements indiqués pour le tenir sont tout simplement des roulements de roller (patin à roulettes pour les anciens récupérable sur les brocantes et encombrants). Ils font généralement 26mm de diamètre extérieur et justement 10mm de diamètre intérieur.

Une autre difficulté obtenir un alignement parfait surtout si vous utilisez l’astuce du troisième montants,

car tout décalage induit une flexion et des frottements donc du bruit parasite.

Il faut fendre puis percer les trois montants ensembles et accolés. Ensuite fixez les montants sur l'axe du vilebrequin et fixez ces montants sur le collecteur après, ceux des extrémités d'abord, puis le montant du milieu en vérifiant l'absence de jeu. La fixation sur les cotés sera faite ensuite l'équerrage étant donné par les montants.

Les paliers des rouleaux presseurs

Les paliers bois/métal avec film de graisse fonctionnent parfaitement. Le jeu éventuel toujours possible sera sans effet parce que compensé par la pression des ressorts de pression.

Mais une astuce qui consiste à récupérer les roulements de disques durs réformés sur des ordinateurs jetés. permet à bon compte, de monter des axes de 5mm sur ces roulements extrêmement précis.

Les paliers sont poussés par des ressorts qui n’ont pas la même force, plusieurs centaines de gramme pour ceux du presseur de flute de pan et plusieurs kilos pour le presseur de l'entraineur du carton.

Allez voir aussi l'article sur les rouleaux presseurs, pour comprendre leurs influences sur l'effort à la manivelle.

Il faut également éviter le patinage du carton.

La charnière de la boîte de presseurs

Un article particulier pour l'emplacement de la charnière de la boîte de presseurs.

Les paliers de rouleau entraîneur

Enfin pour les paliers du rouleau entraîneur nous recommandons:

Coté poulie un roulement à bille pour les mêmes raisons que pour le vilebrequin coté manivelle qui est sous la tension permanente de la courroie et qui donc provoque une usure orientée par cette tension (elle est automatiquement compensée par la tension de la courroie).

Coté opposé un palier bois/métal direct car le risque d'apparition d'un jeu d'usure est peu probable au regard de la vitesse de rotation (1t/s).

Les paliers du vilebrequin sur les supports fixés sur le collecteur

Ici aussi les paliers sont démontables comme ceux des bielles et en bois sur métal avec film de graisse.

Les supports sont coupés d'abord puis percés après.

La difficulté sera de fixer les 3 supports de façon parfaitement alignés avec le fil du bois de préférence horizontal.

Les parties fixes des supports sont fixés au collecteur par en dessous au travers du collecteur par des vis à bois ou des tiges filetées.

Dans certains cas rares de bruits intempestifs et récalcitrants, on peut éventuellement intercaler une semelle en caoutchouc entre le collecteur et les supports pour insonoriser et assouplir.

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 353 autres membres