l'orgue de Paul Lefèbvre

Paul Lefèbvre est un adhérent des passionnés du bois qui a assisté à un stage à Evry en avril 2017

Nous avons plusieurs fois échangé par mails pour son orgue en cours.

Mais il est décédé le 21 juin 2019

Voici le mail que Myriam sa femme m'a envoyé:

"Je vous annonce une très triste nouvelle. Mon époux Paul nous a quitté dimanche dernier. La lutte contre le cancer a été rude et il était très épuisé.

Au fil du temps, l'évidence de ne pouvoir se remettre à travailler le bois et a continuer la fabrication de son orgue de Barbarie le rendait infiniment triste.

La cérémonie a lieu vendredi et beaucoup de personne auront une pensée même de loin pour l'accompagner.

J'aimerai, ainsi que nos enfants, trouver une solution pour finaliser cet orgue de barbarie, d'autant plus que mon époux a déjà beaucoup travaillé dessus et qu'il y a, à la maison, du matériel pour poursuivre ce projet. Peut-être aurez vous une suggestion qui pourra m'aider.

En tout cas, ce projet qu'il aurait voulu mener à sa fin, l'a beaucoup aidé, dans les débuts, à se battre contre la maladie.

Cordialement,"

Une photo de Paul plus récente avant son décès.

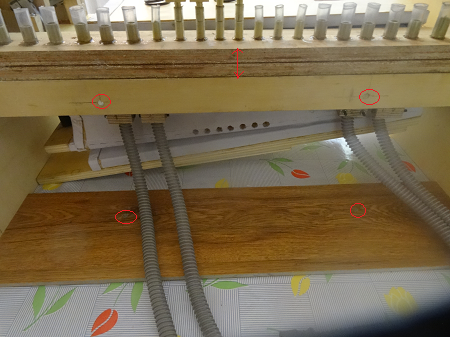

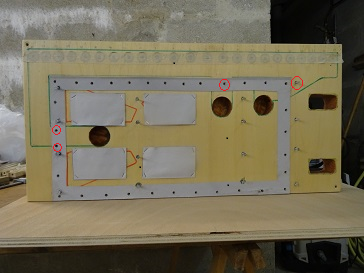

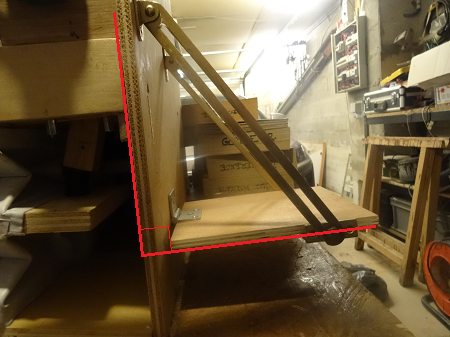

Voici quelques photos de l'état d'avancement de son orgue envoyées par Myriam:

La charrette est prête et est restée dans son domicile.

La finition de l'orgue d'un stagiaire comme Paul décédé trop tôt avant d'avoir fini n'est pas le premier cas du genre.

L'exemple de l'article sur Arnold Haerri montre la façon pour son fils Alain de terminer l'orgue que son père avait commencé.

Alain est déjà un adepte du piano midifié ce qui lui donne une bonne expérience de la musique mécanique qui lui a permis de terminer le travail seul.

Pour l'orgue de Paul, je suis donc passé à Houilles, son domicile, pour prendre les pièces détachées et estimer les travaux en espérant avoir l'aide d'un stagiaire passé ou futur.

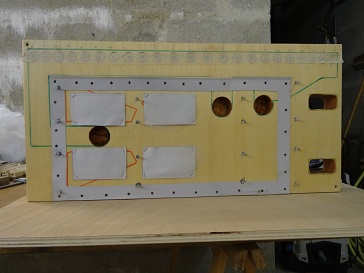

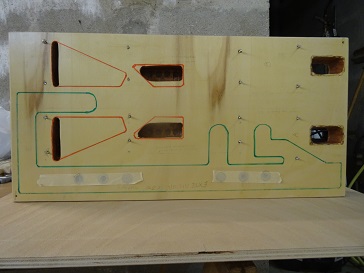

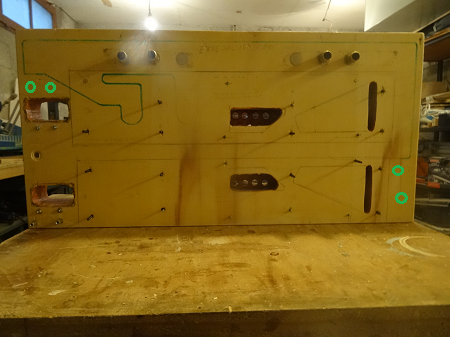

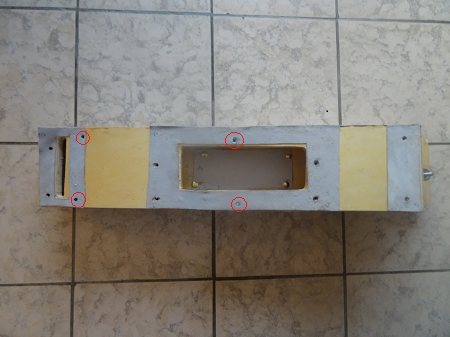

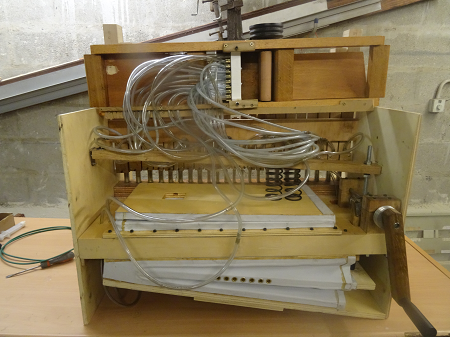

Voici les photos du matériel en cours pour juger de la suite des travaux à faire:

L'ensemble semble particulièrement propre et soigné (pour ce qui est existant).

Les flutes sont en érable et sycomore de 5 mm d'épaisseur pour les cotés et 8 mm pour les façades.

Les noyaux en buis ne sont pas encore tous débités et surtout n'ont pas été collés alors que le fond et les cotés sont collés, ce qui n'est pas habituel.

On colle généralement le noyau avec le fond et un coté d'abord puis le deuxième coté.

Les façades avec la lèvre supérieure sont débitées mais pas encore collées.

les vannes à membranes incorporées ne sont pas débitées.

Les lèvres inférieures ne sont pas débitées.

La soufflerie est en cours il y manque les ressorts, le vilebrequin et les bielles.

Le chemin des cartons n'est pas commencé. C'est donc après les flutes et leur harmonisation, le plus gros travail restant.

Paul a fait une Flute de pan en buis dans un rondin de 44 mm de diamètre avec des trous ronds et des sorties sur deux cotés.

C'est un travail très soigné mais je ne sais pas comment incorporer cette flute de pan atypique et encombrante dans le futur chemin des cartons.

De plus elle est à trous ronds alors que l'on recommande fortement les trous carrés depuis le début des stages.

Elle va se révéler impossible à être utilisée à cause de courts-circuits entre canaux.

Dans un premier temps il faut terminer les flûtes avec des vannes incorporées pour la montre et des vannes accolées pour les 4 basses.

La suite sera adaptée et décidée au fur et à mesure de l'avancement.

Après deux ans, plusieurs stages et aucune proposition d'aide, courant décembre 2022, je décide de faire le travail seul pour respecter mon engagement.

Je commence par les flutes!

Débit des noyaux en buis pour le aigües N°16 à 27 ou en chêne pour les noyaux entre N°5 à 15.

Les noyaux des 4 basses sont déjà débités par Paul dans du buis.

Débit des lèvres inférieurs sont toutes en buis.

Débit des capots de VMT des flutes de montre dans du chêne.

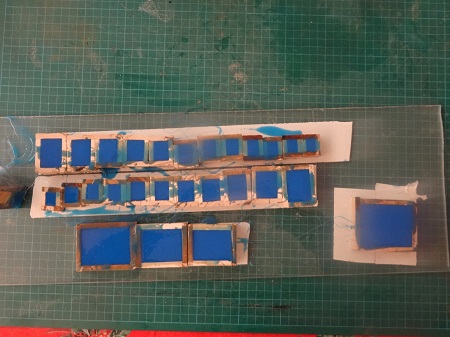

Débit des sièges de VMT des basses dans du contre-plaqué en plusieurs épaisseurs collés.

un exemple pour la flute N°6

Avec de gauche à droite:

- la lèvre inférieure déjà creusée et ses vis de fixation

- le corps de flute coté VMT avec le siège de vis et l'arrivée et départ du vent en tangentiel

- le capot de VMT avec la vis de répétition et le canon pour tuyau de commande

- la membrane collée sur du carton de 0.3 mm d'épaisseur et les passages de vis (fixation et répétition) qui sont percés après collage avec une pince emporte pièce dans ce genre :

- Un joint en cuir (mégis) résiliant pour l'étanchéité le même que celui des pompes en 0.7 mm d'épaisseur.

La membrane est une enveloppe utilisée dans les centres de thalassothérapie pour l'enveloppement avec des algues et récupérée à l'occasion d'une cure. Cette membrane est généralement en amidon de maïs ou pomme de terre comme les sacs de supermarché.

Elle est moins sujette à l'effet de voute que le cuir et ultra légère, ce qui assure une très grande rapidité de basculement.

Je possède assez de membranes neuves qui elles mêmes sont de grande surface (2 * 2 m) pour approvisionner tous les stagiaires futurs, puisqu'une chute de 76* 7 cm est suffisante pour chacun.

Collage des noyaux, puis des façades avec lèvre supérieure.

Creusement approximatif préparatoire des lumières dans les lèvres inférieures, au fur et mesure que chaque flute est assemblée pour qu'elle chante avec la vanne en position ouverte.

Fabrication des tampons provisoire en mousse pour vérifier le fonctionnement en flute fermée (bourdon).

Une seule flute la N° 17 était mal collée, elle a été décollé par chauffage et passage au micro ondes, nettoyée et recollée.

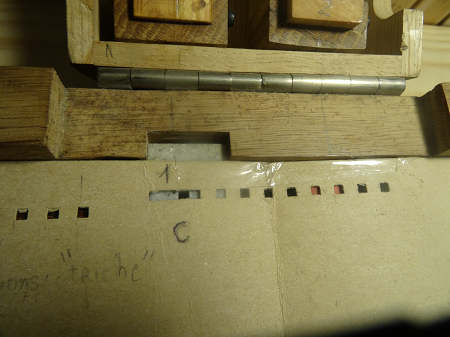

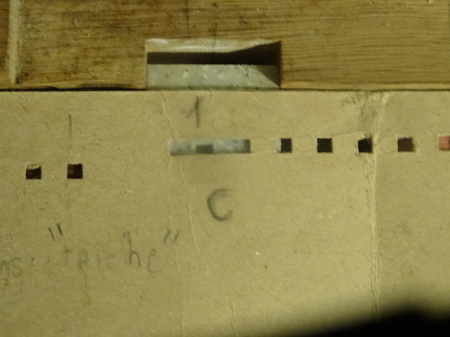

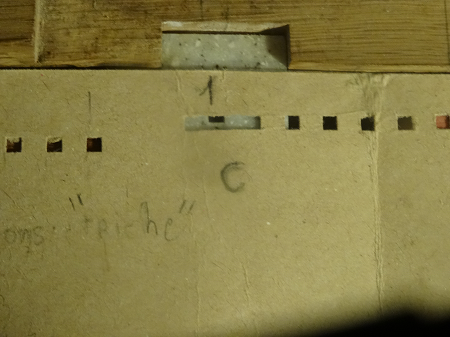

Paul a fait des noyaux des flutes de montre avec 43 à 47 mm de haut un peu juste, on recommande plutôt 55 à 64 mm pour faire des VMT incorporées. Avec quelques tricheries sur les distances et diamètres ça passe juste, mais ça complique le traçage qui doit être adapté cas par cas pour chaque flute en fonction des diamètres d'alimentation pour l'arrivée du vent, de chambre pour le capot de VMT tout en jouant aussi sur la distance entre arrivée et départ dans le noyau.

Sur les basses pas de problèmes les VMT sont accolées.

Au 12 décembre et après une semaine de travail je n'ai pas encore totalement terminé la moitié des flutes de montre en fait les N°14 à 27.

Mais celles qui sont terminées chantent et leurs vannes fonctionnent correctement pour les répétitions.

C'est le 7° jeux de flûtes complet pour 27 Touches ou 42 Touches que je termine!

sans compter les expériences en cours pour voix célestes, flutes phicophones, flutes ouvertes, picolos, etc...

Mais reprendre le travail d'un autre qui a commencé avec la contrainte de conserver ses erreurs n'est pas chose facile. Je dois adapter chaque noyau trop court pour faire une vanne intégrée en trichant sur l'ensemble des cotes.

Le résultat n'a pas la régularité pour un aspect esthétique où tout s'aligne parfaitement.

Comme la température dans l'atelier est restée plusieurs jours en dessous de 0° je colle les flutes dans mon salon au grand désespoir de ma moitié.

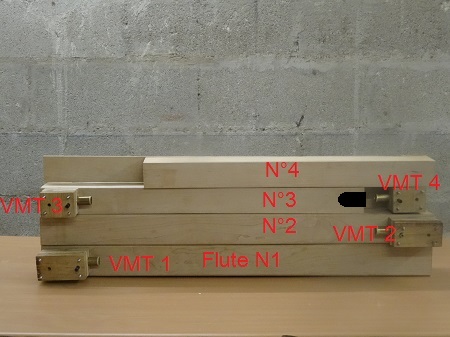

La photo de l'état d'avancement au 21 décembre avec les basses en cours:

Je m'aperçois après coup que Paul avait parfaitement prévu de faire la flute N° 4 en vanne à membrane intégrée avec son noyau plus long, et les N° 1,2, et 3 en vanne accolées.

Je n'y ai malheureusement pas pensé immédiatement et je l'ai raccourcie comme les autres.

Son idée était la bonne mais je m'en suis sortie avec une légère complication.

Il est difficile de rentrer dans le raisonnement d'un autre alors qu'on pense avoir raison.

Va falloir dégager la table du salon pour le repas de fête!

Arrivé à ce stade, pour ce qui concerne les flûtes, il ne reste que les 4 basses à coller, tous les tampons à couler dans des chutes d'extrémité de chaque flute avec du silicone, fixer les tubes de pied sur les flutes et trouver un mode de fixation sur le collecteur, pour enfin pouvoir passer à l'harmonisation quand la soufflerie sera opérationnelle.

La routine habituelle!

Pour le reste la soufflerie est presque faite à l'exception des éléments suivants: vilebrequin, manivelle, poulie, bielles, supports démontables de vilebrequin.

Le chemin des cartons est lui, entièrement à faire.

Le coulage du silicone dans les chutes de flûtes:

Les plaques en plexiglas débitées qui ont subits une vérification de passage dans les chutes de flûtes et qui sont percées ensembles et bien verticale mais pas toujours exactement centrée pour la vis qui a une tête chanfreinée et noyée dans la plaque inférieure.

L'état au 31 décembre

Bizarrement la température extérieure est remontée et je peux travailler dans l'atelier.

Les flutes de montre et les basses sont collées, équipées de VMT et des tampons.

Elles fonctionnent enfin toutes !

Elles restent à raccorder pour l'alimentation en air et pour les tuyaux de commande.

Les canons de raccords en laiton sont débités et restent à coller à l'époxy.

Par la suite harmoniser, comme toujours la routine habituelle.

Je peux faire un montage à blanc de l'ensemble pour une première estimation du résultat esthétique final que je pense conforme aux prévisions de Paul, il avait préparé les façades des 4 basses toutes de la largeur de la façade de l'orgue.

Une position originale, logique et esthétique que je n'avais pas encore envisagé, et que je vais adopter par la suite pour le blog.

vue avant du montage à blanc d'une possibilité:

Vue arrière:

Comment loger les VMT accolées dans l'espace disponible?

Après une longue réflexion je pense avoir trouvé l'astuce qui permet aux 4 basses d'être alimentées par les VMT accolées tout en prenant toute la largeur de la façade.

Une photo des basses en vue arrière sans le reste explique la méthode:

Les flûtes N°3 et 4 sont plus courtes (pour accéder plus facilement au tampon) mais leurs façades avant occupe toute la largeur.

Les N° 1,2 et 3 sont à VMT accolées sur la façade arrière elles passent juste sous le niveau inférieur du collecteur et la N°4 est équipé d'une VMT accolée sur le coté. La vanne de la N°4 est logée dans l'espace vide de la N°3, du coup elle touche le collecteur sur sa face coté flûte, face qui est dégagée de la VMT, sinon il fallait avancer l'ensemble des 4 basses de l'épaisseur de cette VMT N°4.

On passe au plus juste, la vis de réglage de la VMT de la N°3 passe au plus près du battant de pompe.

Il faut échancrer la face arrière de la N°3 pour le passage du coude du tuyau annelé qui alimente la N°4.

Il faut comprendre que la VMT de la flûte N°4 est conçue doublement coudée pour pouvoir avoir à la fois l'entrée du vent vers le collecteur et la sortie vers le noyau en passant par un coté et avoir aussi un accès au capot de VMT et sa vis de répétition par l'arrière.

C'est là que Paul avait pensé à faire la flute N°4 en VMT intégrée plutôt qu'accolée et il avait raison c'était plus simple.

Le texte pour ces explications est difficile à rédiger et à comprendre, mais avec les photos et les explications ci-dessus, l'ensemble est compréhensible pour le réaliser.

Pour l'étanchéité entre le pied de flute et le collecteur, je n'ai pas encore fais mon choix, en effet Paul a utilisé une technique utilisant des bouchons que l'on recommandait sur ce blog, mais sans les précautions qui l'accompagnent.

Par expérience les bouchons en place perdent leur étanchéité dans le passage du tube en laiton à l'usage, si, comme Paul, vous avez collé les bouchons sur le collecteur après avoir fait des trous cylindriques de 22 mm de diamètre dans le bois du collecteur.

Il y a alors un grand risque de fuites par l'usage répété des montages/démontages et il n'est alors plus possible de corriger pour faire comme décrit dans l'article étanchéité de pied.

La solution est peut être dans un panaché des solutions selon les diamètres de raccordement des tubes de pied de flute. Il n'y a aucune raison de chercher une solution unique applicable à l'ensemble des flutes.

Une autre contrainte me complique la mise en place, comment répartir les flutes sur la largeur disponible, quels écartements entre flutes, comment aligner sur l'arrière, sur l'avant ou sur les axes des tubes?

Je cherche un mode de fixation pour ces flutes de montre une fois les intercalaires placés.

Suite à ces adaptations, je dois aussi changer la sortie du tube de commande des flutes de montre (les canons en laiton collés à la colle époxy) qui sont actuellement horizontaux et reboucher les sorties initialement percées et refaire les sorties verticales pour limiter les coudes sur le parcours des tubes de commande entre la flute de pan et le raccord sur les VMT.

Moi aussi je fais des erreurs que je dois rattraper.

le 12/01/23

Parallèlement aux travail sur les flutes, je commence le vilebrequin de la soufflerie.

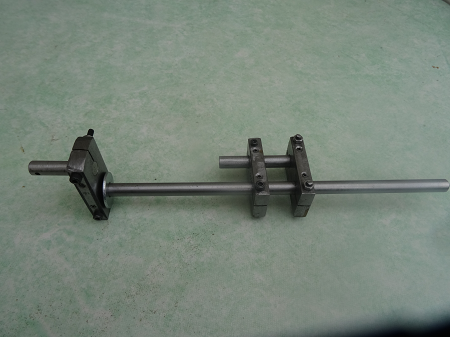

La photo du vilebrequin débité, percé, monté, goupillé avant coupe de l'axe principal et maneton:

La photo après coupe:

Le positionnement avec les supports, les bielles, la poulie et la manivelle on vérifie le libre passage entre les bras et les parois ou entre le collecteur et les bielles, reste à fixer les montants de vilebrequin sur le collecteur.

Pour ça il me faut encore démonter la réserve et les pompes pour accéder sous le collecteur:

Compte tenu de la trop faible production d'air que je vais constater plus tard, je vais substituer une poulie de plus petit diamètre pour avoir plus de tours de manivelle pour le même avancement, donc plus d'air.

La pose des tuyaux annelés d'alimentation des 4 basses avec du mou pour les sortir et intervenir sur le tampon et la VMT.

On peut remarquer l'échancrure de la N°3 pour le coude de la N°4 et l'effacement de la VMT N°4 dans le logement vide de la N°3 pour ne pas butter sur le collecteur, reste à trouver un mode de fixation et alimenter les commandes de VMT vers la flute de pan au travers du collecteur:

les bouchons d'étanchéité du distributeur que Paul avait prévu vont être retirés et on va coller le rehausseur avec des canons laiton.

Après mure réflexion j'ai trouvé une répartition et une méthode de calage qui donne ça:

La disposition en V des flutes de montre donne une meilleure visibilité entre le tourneur et le public, et autorisera le basculement complet de la future boite de presseurs au dessus des plus courtes du centre.

Les 4 basses occupent la totalité de la façade, un cache dissimulera les raccords des pieds qui sont rallongés pour que les vis de répétition des VMT à l'arrière des flutes de montre passent au dessus de la réserve quand elle est à plat pour faciliter les réglages des répétitions.

Les flutes ont chacune des intercalaires de 3 mm entre elles. Les flutes d'extrémités comme la 5 et la 6 ont un intercalaire de 8 mm collé sur un des cotés.

L'ensemble est exactement de la même longueur que le collecteur et les flutes sont immobilisées par le serrage des vis sur la barre de maintient arrière des flutes avec l'élasticité des cotés.

Finalement le meilleur système de fixation c'est de ne pas mettre de système mais de maintenir les flutes par serrage.

Il me reste encore à coller les canons de laiton sur les pieds des flutes de montre et les raccorder sur le collecteur, faire leurs vis à vis en face à face sur des planches de rehaussement à coller sur le distributeur trouver une fixation de la montre et des basses. J'opte pour une fixation des basses par des aimants et par serrage latérale des cotés pour la montre.

Les vis de serrage de la montre:

Les aimants des basses et les planches de rehausse:

Après avoir fixé les montants de vilebrequin par des vis au travers du collecteur:

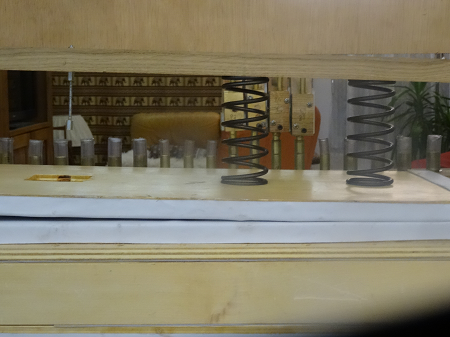

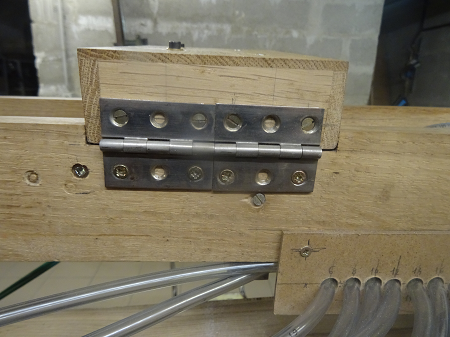

et mise en place la barre de compression des ressorts, avec d'un coté une charnière:

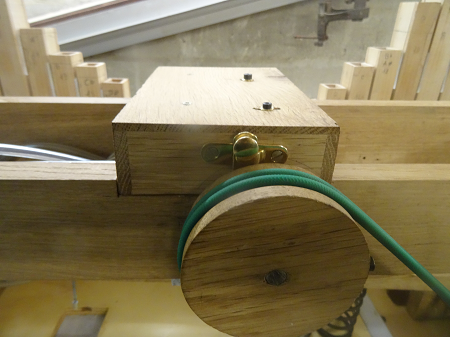

de l'autre une tige de réglage pour comprimer les ressorts pour obtenir la pression de départ minimum 10 cm d'eau:

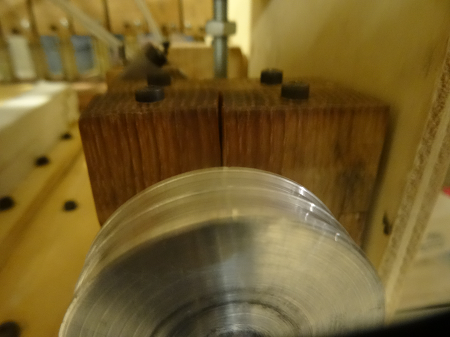

et placer les ressorts pour obtenir la pression de service maximum 13 cm d'eau:

je peux faire un premier essai pour vérifier l'étanchéité du circuit de distribution en bouchant les sorties avec du scotch, pour constater que la réserve fuit fortement parce que partiellement décollée sur un coté et que les fonds de réserve sont trop souples et se retournent trop facilement.

Après changement des éclisses du fond de réserve par du plexiglass d'1 mm d'épaisseur collé à la néoprène:

et réparation du coté mal collé un peu sale, on va nettoyer:

Il sera juste indispensable de limiter le débattement de la réserve pour éviter le retournement.

On va donc pouvoir conserver les éclisses de 50 au lieu de 70 mm.

Mais cela limite la capacité de la réserve à encaisser les passages avec une grosse consommation d'air de certains cartons, que je vais compenser par une augmentation de la production d'air en accélérant le rythme de la manivelle.

On peut faire un autre essai d'étanchéité et de pression pour lequel il ne faut pas oublier de mettre en place le doigt d'ouverture de la soupape sur la barre de pression, sinon on explose la réserve, une erreur courante de débutant qui nous est arrivée à tous et que l'on retient pour la suite:

Il y a un clapet de battant qui fuit et qui fait du bruit à chaque tour de manivelle.

Pour obtenir une production d'air par une meilleure étanchéité et un amortissement du bruit de claquement, je démonte encore les pompes pour déposer les clapets et les reposer en double épaisseur.

Cette méthode demande une pièce de cuir supplémentaire percée et collé sur le battant et le clapet en vis à vis fixé par punaises dans les coins, les cotés pelucheux du cuir sont tournés l'un vers l'autre.

Il faut des doigts de fée pour accéder aux battants par les fenêtres de visite et remplacer les agrafes par des vis, parce qu'il n'y a pas assez d'espace pour placer un outil de dépose et ensuite impossible de positionner l'agrafeuse.

Après essai je n'arrive toujours pas à atteindre une pression de service correcte même sans consommation des flutes.

Il y a donc trop de fuites dans la soufflerie coté réserve et la production d'air est, elle aussi, insuffisante.

Après plusieurs jours de travail pour tenter de conserver le travail de Paul sur les pompes j'envisage de refaire entièrement le cuir des pompes et leurs collages sur les planches ainsi que les clapets de battants qui fuient trop et de partout d'autant plus que les éclisses en carton sont trop souples et mal placées aux charnières et que les fonds de pompes ont eux aussi tendance à se retourner dès que la pression monte au delà des 13 Cm d'eau.

Je constate des fuites dans la partie distribution du collecteur car plusieurs trous de fixation de la réserve et même un trou de pompe, débouchent dans le distributeur, ce qui provoque des fuites importantes et permanentes.

J'ai facilement bouché le trou de pompe en supprimant sa vis qui n'est pas indispensable pour la pompe, mais ceux de la réserve ne peuvent être ni déplacés ni supprimés et demandent donc à refaire le collecteur.

Il ne resterai plus rien du travail de Paul autre que les planches des flutes.

Je vais prendre quelques jours de repos sur le sujet pour programmer calmement la suite, laisser refroidir mes réflexions qui me conduisent de plus en plus loin, et surtout pour éviter tout ce travail qui s'est révélé une perte de temps à vouloir conserver le travail de Paul plutôt que faire directement comme recommandé sur le blog avec les améliorations qui sont arrivées depuis son stage.

On a tous fait des erreurs qui nous ont obligé à refaire une partie et on oublie vite les difficultés après, quand tout fonctionne.

Je retrouve l'état d'esprit d'un stagiaire débutant, une bonne leçon d'humilité!

Cela démontre tout de même que les évolutions des recommandations du blog ne sont pas superflues.

Pourtant le bilan est très positif! Comme beaucoup de mes stagiaires Paul avait donc pas mal d'idées et m'a inspiré des améliorations.

La plus originale c'est la disposition des 4 basses sur toute la largeur de la montre que je vais adopter pour mes futurs plans et mes stages suivants, avec une modification, des Vannes incorporées plutôt que des vannes accolées.

Ensuite c'est l'élargissement de la fenêtre des pompes pour accéder aux clapets de battants pour ceux qui veulent conserver cette ancienne disposition.

Ce qui améliore l'accès mais a l'inconvénient de nécessiter plus de vis de fixation pour éviter les fuites.

Bien que Paul avait prévu de disposer ses flutes de montre en A ce que je recommandais jusqu'aux derniers stages, en me posant la question je penche maintenant pour la disposition en V pour plusieurs raisons:

- la visibilité entre le tourneur et le public est meilleure, le tourneur voit le public et le public peut prendre des photos du tourneur.

- la boite de presseurs du chemin des cartons peut basculer entièrement dans l'espace dégagé des flutes de montre dont les aigües sont sous le niveau de la boite de presseurs quand elle est retournée à 180°.

Donc j'en tire des améliorations pour moi et mes stages qui conduisent encore à rééditer les plans et mes recommandations dans les articles.

De plus j'ai progressé en retenant:

- une amélioration par le rehaussement entre le collecteur et les pieds des flutes de montre pour avoir un accès aux vis de réglage des répétitions qui m'est apparue naturellement nécessaire depuis l’orgue de Claire. On peut accéder au réglage des vis plus facilement quand la réserve est à plat, la clé hexagonale passe au dessus et surtout on a le dégagement pour la faire tourner.

- Les flutes de montre sont facilement démontables après relâchement des vis de la barre de serrage sur les cotés, et une fois serrées elles tiennent fermement.

- l'étanchéité des pieds est assurée par du tube PVC qui fait la jonction entre les tubes laiton des flutes et ceux du distributeur qui sont dans un face à face rigoureux après traçage, positionnement et perçage perpendiculaire et précis à la perceuse sur colonne sur les planches de réhausse avant collage sur le distributeur.

Il y a des tubes laiton de 8 et 12 millimètres de diamètre extérieur, raccordés par des bout de tubes PVC de 8 et 10 millimètre de diamètre intérieur qui sont ramollis pour l'emboitement en forçant et qui de ce fait sont parfaitement étanches.

les diamètres d'alimentation en air sont toujours égaux ou inférieurs dans la vanne et le noyau.

Les tubes PVC sont collés coté distributeur.

Heureusement, cet allongement des pieds de flutes ne gênera pas le basculement de la boite de presseurs, il suffit de remonter le chemin des cartons. L'abandon des bouchons dans le distributeur m'a conduit à mettre en œuvre cette solution satisfaisante pour la pérennité et simple pour la construction des raccordements entre flutes et distributeur.

- la solution de fixation des basses par aimants et des flutes de montre par intercalaires et serrage sont toutes deux, nouvelles et faciles pour les mêmes raisons.

- la recherche de méthodes pour refaire la soufflerie m'a conduit à fabriquer un outil de découpe par emporte pièce spécifique du cuir du même style que celui de "Stache" pour les flutes en carton plume. Il évite que le cuir ou le carton plume s'enroule autour d'un foret et laisse un trou trop large, il agit comme un emporte pièce tournant qui découpe proprement un matériau souple.

- le remplacement des agrafes par les punaises facilite l'entretien et permet des démontages et remontages successifs.

Le 4 février 2023

La période de repos a été salutaire j'ai trouvé un bricolage pour les passages des vis de la réserve qui posaient des problèmes de fuite avec des méthodes à base de rondelles de joints cuir et pate silicone. L'ensemble s'améliore un peu.

Il reste à améliorer l'étanchéité des clapets de réserve et trouver des solutions pour conserver les pompes avec le minimum de modifications.

le temps de travail est tout de même plus long que celui pour faire du neuf!

On peut remarquer des modifications qui montrent les hésitations de Paul sur les emplacements des passages des vis des pompes et réserve à travers le collecteur.

Pour la fixation de la réserve, il a d'abord fait des trous au bon endroit puis les a bouchés pour les déplacer mais dans la partie qui communique avec le distributeur! C'est plus compliqué de conserver des erreurs plutôt que tout refaire.

Comme je l'ai déjà signalé plus haut:

Je constate des fuites dans la partie distribution du collecteur car plusieurs trous de fixation de la réserve et même un trou de pompe, débouchent dans le distributeur, ce qui provoque des fuites importantes et permanentes.

J'ai facilement bouché le trou de pompe en supprimant sa vis qui n'est pas indispensable pour la pompe, mais ceux de la réserve ne peuvent être ni déplacés ni supprimés et demandent donc à refaire le collecteur.

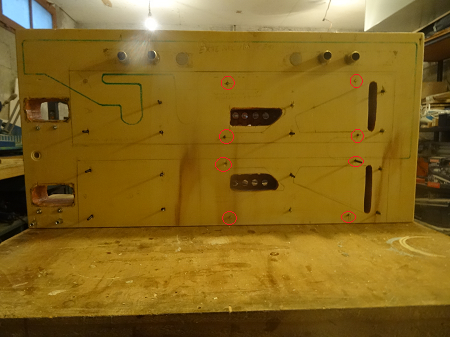

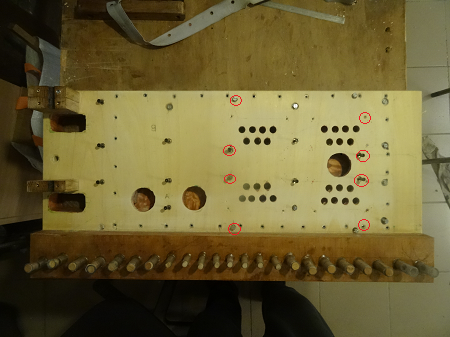

Les trappes d'accès aux pompes inférieures sont dessous et accessibles de plus Paul les a faites très larges ce qui permet de changer les clapets, il y a 6 vis pour les trappes inférieures, mais un trop grand espacement entre les vis ne permet pas d'avoir une bonne étanchéité:

C'est d'autant plus vrai que l'accès aux clapets des pompes supérieures n'ont que 4 vis. Il est très probable qu'une partie des fuites viennent de ce manque:

Je pense pouvoir faire des passages de vis de fixation dans les endroits plein à peu près dans le milieu de la longueur du joint pour améliorer la pression de serrage pour sécuriser l'étanchéité des pompes supérieures.

Je profite du démontage pour tenter d'améliorer l'étanchéité des clapets en les doublant d'un contre clapet collé sur le battant avec ses trous de passages (mauvaise idée):

Je suis aussi assez perplexe et embarrassé par les défauts de collage des plis de charnières des cuirs et éclisses sur les tranches des planches des pompes:

Il n'y a pas assez de marge de sécurité pour la surface de collage par endroits sur la tranche des planches supérieures et les plis de charnières dans les raccords du point triple où l'on a le cuir, l'éclisse et le bois, il y a beaucoup trop de jeu et donc de souplesse ou plutôt de mou, jusqu'à 1 Cm alors qu'il doivent être de l'ordre de 2 mm et c'est ce qui a été soustrait sur la sécurité du collage des planches de l'autre coté.

De plus on perd en volume d'air produit et justement on en manque.

Les collages semblent correct sur les battants, (ce qui va s'avérer faux), mais si du coté des planches inférieure la planche intermédiaire rattrape les erreurs, on y rencontre cependant les mêmes problèmes de jeu excessif dans plis des charnières.

Il faudrait non seulement décoller et recoller le cuir sur les planches mais aussi recaller les emplacements des éclisses.

Refaire les cuirs et éclisses des 4 pompes et ne conserver que le bois et la charnière avec son nez de battant revient à supprimer presque tout le travail visible de Paul.

Après deux semaines de travail pour tenter d'améliorer la production d'air en tentant toutes sortes d'essais sur les clapets je viens de découvrir qu'en fait le problème vient d'un collage sur la tranche d'un battant de l'une des pompes inférieure.

J'avais bien détecté une fuite par les trous du battant, mais je pensais que l'origine venait de l'étanchéité du clapet alors qu'elle vient du collage cuir sur tranche du battant mal exécuté.

Comme quoi mon apriori que j'ai mis en rouge sur le sujet dans un paragraphe ci-dessus était faux. Cette erreur m'a fais perdre beaucoup de temps et a bien faillit me conduire à l'abandon.

On va donc d'abord tenter une réparation et éventuellement un remplacement en dernier recours.

Donc, décollage d'un coté du cuir de la pompe concernée:

On peut alors constater visuellement les défauts:

Sur les éclisses avec un écart trop grand

et sur les trous du battant avec un bord inexistant, la fuite était inévitable et n'a pas le clapet comme origine!

Pour réparer ce défaut je condamne ce trou avec un tourillon. Un nouveau perçage mieux centré sera envisagé si indispensable, car il sera possible de le faire plus tard même après remontage.

Je prépare des bouts de tube avec un collet battu en forme d'œillet pour les insérer sur les battants pour sécuriser tous les autres collages à cet endroit:

Cette disposition n'est pas nécessaire pour les orgues des futurs stagiaires puisque l'on ne fait plus les arrivées d'air sur la tranche depuis les clapets accessibles et démontables.

Mais elle est bien pratique pour réparer un orgue existant construit avec cette disposition pratiquée depuis de longues années pour les orgues 27 touches Erman, et encore souvent recommandée par certains constructeurs amateurs jusqu'à ce jour.

Encore une preuve que l'on fait surtout de la plomberie!

Les réparations des pompes:

collage d'une éclisse complémentaire (en brun plus foncé par dessus l'éclisse plus claire) pour améliorer la charnière cuir/planche/éclisse et au passage simplification des clapets pour revenir aux clapets simples sans les doubles faces percées et remplacement des agrafes par des punaises plus simples à mettre en place et à retirer pour retendre à l'entretien:

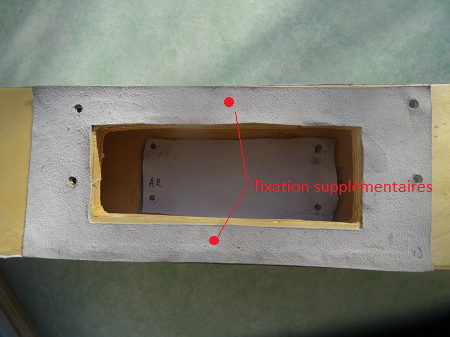

Perçage des passages de fixations supplémentaires dans le gras du collecteur vue de dessous:

Perçage des passages de fixations supplémentaires dans le gras du collecteur vue de dessus:

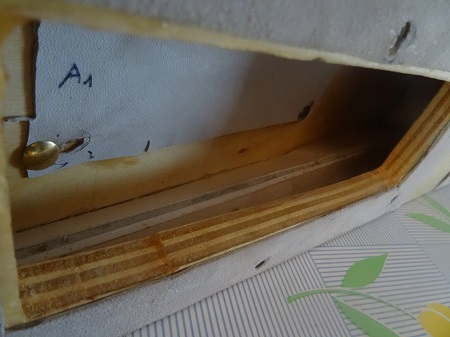

Au passage je profite du fait que le collecteur est démonté pour faire le passage des tuyaux de commande des 4 basses au travers de zones pleines donc étanches:

pose d'inserts sur la planche supérieure des pompes pour les serrages supplémentaires des joints du nez et de la trappe de visite:

Après recollage de la peau, mise en place des œillets par collage à la cyanoacrylate sur les tranches des battants sauf bien sur à l'endroit du tourillon:

mise en place d'un cordon de pate silicone sur chaque pompe à l'aide d'une seringue remplie de pate, pour avoir une quantité de pate régulière qui va s'étaler sous la pression:

Pour la réserve même topo! On retire les contre clapets des clapets de réserve, on fixe les clapets avec des punaises, on met de la pate silicone sur le joint cuir collé à la colle chaude sur le collecteur et on serre avec les boulons dont les boulons spéciaux avec joint de cuir pour les inserts débouchant dans le distributeur.

Donc après plusieurs jours pour toutes ces améliorations et réparations on va remonter et on va pouvoir vérifier si la pression et le débit sont enfin dans les limites prévues quand les ressorts sont en place d'abord sans les flutes puis avec.

Je me dit que si ça marche je continu en attaquant le chemin des cartons sinon je pense que je risque d'abandonner car j'ai déjà passé plus de temps depuis le début pour en arrivé là, qu'à construire un orgue, totalement neuf, en cours que j'ai commencé et toujours pas trouvé de temps de finir pour montrer à mes futurs stagiaires, en plus le stage approche!

Le résultat est mitigé:

Pression réserve pleine 13 Cm d'eau.

Si je dépasse cette pression les fonds de réserve vont de se retourner.

Pression réserve à plat 10 Cm d'eau.

C'est l'objectif! On progresse.

Mais le temps de vidange de la réserve est à peine de 5 secondes, c'est un peu juste; certains cartons gros consommateur d'air ne passeront pas.

Je vais découvrir plus tard qu'il y a une fuite dans un des tuyaux annelé.

Je me lance donc dans le chemin des cartons avec cette soufflerie un peu souffreteuse, mais qui conserve la plus grande partie du travail de Paul.

Une idée saugrenue me vient! je démonte le chemin des cartons de mon vieil orgue et le monte sur l'orgue de Paul, après une séance de détricotage pour croiser les tubes des capillaires je peux faire jouer l'ensemble des flutes avec un carton d'essai.

Pour relier les deux je doit monter une poulie plus petite (j'en ai une en stock en aluminium) sur la manivelle et souder une courroie à la longueur.

Résultat; elles jouent toutes sauf la basse N°2.

On va régler tout ça, accorder et régler les répétitions et sans avoir construit ce fameux chemin des carton on va pouvoir faire jouer un premier carton.

J'ai franchi le seuil de l’assemblage final mais pas encore celui des flutes récalcitrantes.

Les réglages des répétitions et non répétitions sont facilités par les dispositions adoptées avec les vis de réglage et leur position qui facilite l'accès, de plus l'individualisation des flutes à vannes intégrées et leurs démontages/remontages faciles sont un vrai confort pour cette phase de construction et l'entretien futur.

En général arrivés à ce stade, les constructeurs amateurs passent alors directement au décor.

Il reste pourtant bien du travail avant ça, comme l’harmonisation et ce n'est pas une mince affaire.

Et enfin, si possible, il faudra supprimer les bruits intempestifs car il y en a et de plusieurs natures, en plus je ne m'en explique même pas l'origine.

Entre temps j'ai fait sonner la dernière flute récalcitrante et le plus surprenant, c'est que je ne sais ni pourquoi, ni comment? En effet j'ai fais ce qu'il ne faut pas faire; toucher à plusieurs choses en même temps, du coup, je ne peux pas savoir ce qui a rétabli son bon fonctionnement.

Mais il n'y a plus de flute récalcitrante!

J'envisageais de conserver la flute de pan en buis de Paul! Mais vérification faite de son étanchéité, on constate des courts-circuits entre canaux. C'est déjà difficile de ne pas dévier pour des profondeurs de quelques millimètres:

et la flute de pan de Paul fait 44 mm de diamètre, il suffit de dévier de + 0.6 mm d'un canal et -0.6 mm pour le suivant entre deux canaux et ils se rejoignent avec une communication rédhibitoire.

De toute façon elle n'est pas à trous carré et ce n'est pas favorable non plus!

On va donc faire un flute de pan en corian et à trous carrés

Je prépare l'ensemble des fournitures pour le chemin des cartons:

On y remarque:

- les montants,

- la flute de pan de Paul qui ne sera pas utilisée,

- la flute de pan en corian en deux parties qui reste à coller et qui va recevoir les canons en laiton,

- la colle époxy pour les canons,

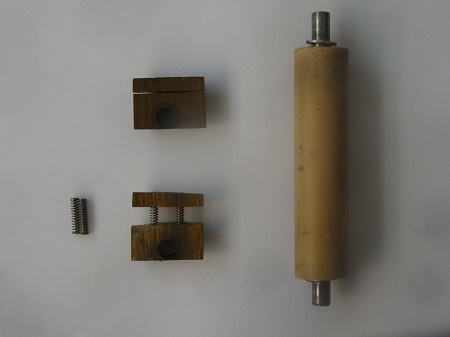

- l'axe acier avec le rouleau entraineur et sa poulie,

- le fermoir à bascule de la boite de presseurs,

- les charnières de la boite de presseurs,

- les charnières des panières,

- les compas des panières,

- les deux rouleaux presseurs en corian,

- les roulements à billes des presseurs,

- le rond en acier de 5 mm pour les axes de presseurs,

- les ressorts de paliers,

- le téflon dans lequel seront débittés les paliers

Mais après avoir préparé tout ça, je me rappelle que j'ai en stock un chemin des cartons presque terminé qui me vient d'un autre stagiaire qui lui n'est pas encore décédé mais bien malade.

Il ne peut plus risquer d'utiliser les machines qui par ailleurs l'ont déjà blessé gravement.

Il s'agit de Pierre un stagiaire de 2011 qui m'a donné en décembre 2019 son orgue en cours et un stock de bois que j'ai proposé aux stagiaires qui sont venus quand même, pendant la période de confinement.

En plus le hasard nous a fait nous rencontrer le 17 février 2023 à l'hôpital pour nos problèmes respectifs et communs de "tamalous".

Je le place sur l'orgue.

Tel un apôtre, un grade encore en dessous de "sous pape" de cette nouvelle religion, je déshabille le chemin des cartons de Pierre pour habiller l'orgue de Paul:

Il tombe pilepoil en longueur et la position de la boite de presseurs peut basculer entièrement entre les flutes.

Il a une flute de pan à trous carrés, des presseurs en cages, un presseur de flute de pan cannelé, l'entraineur en caoutchouc sur deux roulements à billes, la poulie d'entrainement avec ses gorges et sa fixation par vis, la flute de pan est fixe en hauteur et largeur.

Le rouleau presseur de flute de pan est positionné au milieu, c'est à dire sur l'axe des trous ce qui peut autoriser les wouaps.

seule la cage du presseur de l'entraineur peut s'orienter pour régler le guidage du carton vers le bord de référence.

Même si ça me simplifie une partie du travail il reste encore du boulot:

Je dois monter la charnière de la boîte de presseurs,

le fermoir à bascule, on dit aussi à fléau.

Je ne sais pas si les vis de réglage en hauteur et largeur de la flute de pan seront indispensables, pour l'instant tout est fixe comme dans un orgue Erman du fabricant professionnel initial.

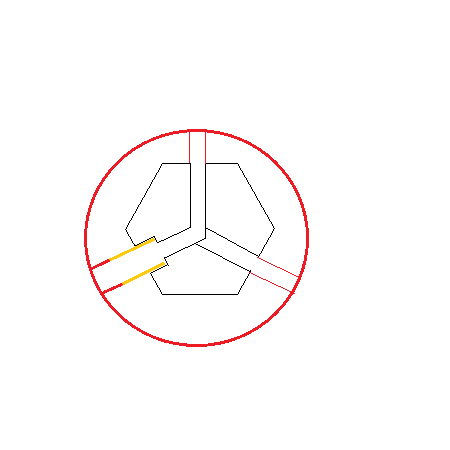

Il faut vérifier les cages de presseurs pour obtenir un guidage correct vers le bord de référence avec un carton d'essai, décaler le presseur de flute de pan en avant du sens de marche pour éviter les "wouaps":

La position après décalage de la cage,

En noir l'axe des trous de flute de pan, c'est l'ancienne position.

En rouge la ligne de contact du presseur sur la flute de pan.

En bleu le décalage en avant du sens d'avancement.

Il faut trouver la bonne orientation du presseur de l'entraineur qui doit faire toucher le carton sur le bord de référence sans appuyer trop fort.

Je fais des rainures sur l'angle des entretoises pour avoir un mode d'encastrement des fonds pour éviter la chute du carton.

pour le fond qui doit s'appuyer sur la flute de pan je colle sur le coté un rebord débité dans une chute de corian en dégageant les canons des tubes de commande, car il n'y a pas assez de matière pour faire une rainure et décaler le presseur avant l'axe des trous de la flute de pan.

Au passage on peut remarquer une cale qui aligne la flute de pan à la bonne distance du bord de référence, mais de façon fixe. On va plus tard améliorer avec un réglage par vis de plus ou moins quelques millimètres.

le chemin des cartons avec les fonds en place:

je vais rallonger ma courroie thermosoudable, réparer les entretoises inférieures en chêne car les vis les ont éclatées et même fendues en deux complètement pendant le stockage dans mon atelier.

Pas de doute à plusieurs ont fait toujours plus de choses et plus de dégâts!

Par contre les techniques en œuvre sont cohérentes avec les recommandations à l'époque de leurs conceptions, pour mémoire, 2011 pour Pierre avec le chemin des cartons et 2017 pour Paul et son orgue sans chemin des cartons.

Je vais produire le croisement improbable d'un poisson volant avec un oiseau plongeur en gardant quelques inconvénients des deux mais sans réunir tous les avantages.

En parlant de croisement la pose des tubes de commande donne un paquet de nouilles entre la flute de pan et chaque flute. Les démontages et remontages seront facilités par une plaque qui fait fonction de peigne qui présente les 23 tuyaux dans le même ordre que les flutes de montre.

On n'a pas besoin de repères avec les numéros, mais ces repères y sont quand même.

Les tubes se présentent dans l'ordre des branchements, vue du coté des flutes, les paires d'un coté les impaires de l'autre.

Pour mémoire les tubes des quatre basses ne passent pas dans le peigne, mais à travers le collecteur:

En tous cas je peux passer des cartons et régler les répétitions et non répétitions pour passer à l'harmonisation.

Il me reste quelques perfectionnements à faire sur le chemin des cartons, les panières de chaque coté et surtout supprimer ou du moins réduire les bruits parasites.

Ma première surprise avec le chemin des cartons de Pierre et les fonds en place ce sont des blocages du carton à chaque bourrelet des plis sur les obstacles comme la flute de pan ou même sur le rouleau presseur de la flute de pan.

Je n'avais évidemment pas ce problème avec le chemin des cartons de mon orgue.

Mais même après avoir biseauté l'angle de la flute de pan du chemin des cartons de Pierre, les blocages subsistent et surtout se produisent aussi pour les bourrelets de la face supérieure, ce qui est inhabituel.

Après une longue réflexion de ce cas que n'avais jamais rencontré j'observe que le rouleau presseur de flute de pan n'a pas de course possible avec ses ressorts car ses paliers butent dans la cage quand la boite de presseurs est fermée, en effet les paliers sont trop longs ou plutôt trop épais.

C'est le cas même sans carton et donc quand il y a le carton les blocages sont inévitables, avec le carton c'est la souplesse de déformation de la boite de presseurs qui absorbe l'épaisseur du carton et donc freine ou plutôt bute sur son passage.

Je ponce les paliers pour les raccourcir et j'en profite pour changer les ressorts "maison" par les ressorts de mon fournisseur, plus longs, plus réguliers, plus puissants, réglables selon la profondeur du logement dans le palier qui est coupé en deux comme recommandé dans l'article sur la boite de rouleaux presseurs, et ça fonctionne à merveille!

Mais comme toujours on explique plus ses réussites que ses échecs ou erreurs! Et il y en a:

Tout d'abord, une assez facile à détecter, une fuite sur un tuyau annelé que j'avais pourtant bien vérifié avant de le poser.

J'ai probablement effleuré le tuyau avec le fer chaud en le passant le fer chaud sur le cuir des battants de pompes:

Je le remplace et ça améliore immédiatement la production d'air!

Comme je cherche à réduire les bruits intempestifs et de claquement je visse les supports de vilebrequin à fond et un bruit sec m'averti d'une maladresse, un montant c'est cassé en deux! Le vilebrequin n'est plus guidé correctement et va se désarticuler rapidement.

Il faut refaire le montant! j'en profite pour orienter le fil du bois dans un sens plus logique:

Il ne reste plus qu'un léger claquement, pas obligatoirement du clapet, ni des bielles ou vilebrequin.

Redémonter les pompes pour un bruit relativement réduit qui ne s'entend pas quand on joue, n'est pas une bonne option. Il faut peut-être aussi chercher du coté des cuirs et éclisses des pompes que j'ai décidé de conserver en l'état.

Je risque donc de faire plus de mal que de bien, et j'ai déjà passé beaucoup de temps sur le sujet et sans trouver d'amélioration.

Je renonce et en reste là, pour favoriser la conservation du travail de Paul

Le 23/2/2023

J'aligne la position relative entre la poulie du chemin des cartons et la poulie de la manivelle pour éviter que la manivelle heurte la courroie ou que la courroie sorte des gorges des poulies, puis je fixe le chemin des cartons par les cotés.

Après avoir réduit les bruits intempestifs, harmonisé les puissances relatives entres elles, réglé les répétitions et non répétitions et accordé finement, il reste à le stabiliser.

Mais vernir les flutes risque aussi de modifier les écartements et le serrage de fixation.

Il me reste encore aussi à fignoler quelques détails comme:

- l'alignement du bord des lumières des flutes en hauteur:

C'est facile il suffit de faire coulisser les flutes pour les aligner sur le bord de lumière de la plus haute, et je positionne un cache pour masquer les pieds de flutes. Il reste à le fixer, mais on a maintenant une bonne idée de l'esthétique finale.

J'hésite entre positionner le cache de pieds comme ci-dessous ou plus en avant, au droit des basses il faut alors un autre cache en forme d'escalier contre les lèvres inférieures.

Bien que plus compliquée, c'est cette dernière option que je vais appliquer puisque plus esthétique, voir plus loin dans l'article.

- les poignées, gauche et droite, un bout de tube laiton et deux chutes de bois

- le cache entre le chemin des cartons et les flutes pour dissimuler le paquet de nouilles des tubes.

que l'on a déjà vu sans le cache:

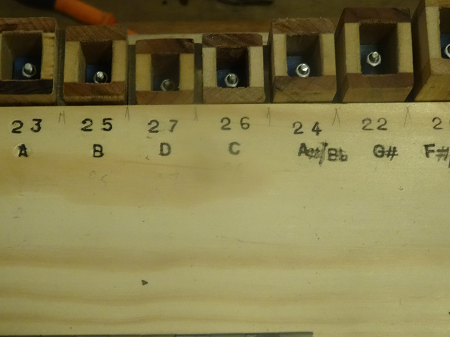

Une astuce simple d'amélioration pour faciliter le repérage et surtout l'accordage quand on est seul:

les repères de numéros de flutes et de notes en notation anglaise comme nos accordeurs:

Le cache des pieds de flute au droit des basses avec un retour contre les lèvres inférieures comme déjà expliqué, en escalier contre le bord inférieur des lèvres.

Il y avait une fente avec un trou dans un nœud sur le dessus de la boite de presseurs que je n'ai pas pris en photo avant, mais seulement après réparation.

On chauffe la gomme laque et une coulure de couleur approchante rempli la fente, il ne reste plus qu'à laisser refroidir et poncer:

- les panières:

les coulisseaux que j'ai commandés sont arrivés! Je peux les fixer.

L'ordre de la séquence de montage est important, pour obtenir une bonne perpendicularité et une manœuvre facile avec les dégagements des positions ouvertes et fermées il vaut mieux faire un schéma grandeur nature et réfléchir plutôt que tâtonner et reboucher les trous après avoir compris pourquoi on doit tout déplacer.

en position ouverte:

En position fermée les panières tiennent toutes seules pas besoin d'aimants.

Mais il ne faut pas fixer l'ensemble trop bas sinon la coulisse touche la table avant la fermeture de la panière, on doit alors refaire les trous et boucher les anciens:

- J'ai finalement trouvé une solution simple pour transformer la position fixe de la flute de pan en réglable latéralement:

Je visse un insert sur le montant du chemin des cartons et la vis peut pousser ou reculer et parce que Pierre a placé un espace pour un ressort du coté du bord de référence entre la flute de pan et le montant du chemin des cartons, la flute de pan peut se déplacer et autorise un réglage.

Ce qui permet une position parfaite entre flute de pan et carton:

ou le carton sur le bord de référence, et flute de pan plus près du bord:

ou encore le carton sur le bord de référence et flute de pan plus loin:

Cela autorise à faire jouer des cartons mal calés au perçage par le noteur, mais demande de rétablir la position dès que l'on utilise des cartons correctement percés.

Par contre je n'envisage pas de m'occuper de la charrette, des tiroirs de cartons, du décor et les finitions esthétiques qui concernent l'aspect extérieur de l'orgue.

Mon intervention pour finir la construction est terminée, tout en ayant conservé le maximum du travail initial de Paul.

Je trouve le résultat très honorable techniquement et satisfaisant à l'écoute pour un orgue de salon qui permet de chanter en intérieur.

Je ne pense pas que Myriam envisage de chanter en extérieur dans une rue bruyante.

Il est temps de prendre contact avec Myriam et lui recommander d'acheter des cartons! Car un orgue sans carton c'est comme une voiture sans essence.

Cet article démontre que la construction d'un orgue est accessible à un bricoleur ou une bricoleuse tenace et motivé(e).

Qu'il n'y a pas de secrets, mais beaucoup de détails.

Il faut observer, détecter, analyser, corriger, réfléchir. Lorsque une difficulté survient il y a toujours plusieurs moyens de la contourner et qu'avant de tout refaire on peut réparer.

Mais aussi, on a vu que quelques fois on gagne du temps à refaire une partie, plutôt que s'acharner à réparer.

La construction d'orgue de barbarie est beaucoup plus un problème de plomberie qui consiste à chercher les fuites qu'un problème de lutherie ou de menuiserie et du travail du bois.

L'expérience peut s'acquérir avec nos erreurs et peut se transmettre par l'exemple, il faut donc aussi montrer ses erreurs.

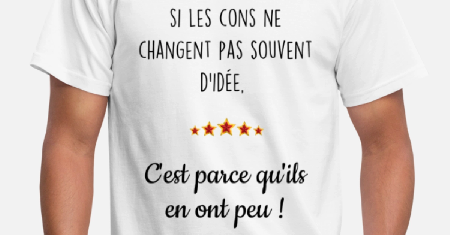

Il faut savoir changer d'idées pour pouvoir adopter celles des autres, et Paul m'en a suggérer plusieurs avec son orgue en cours, même si je ne les ai pas comprises de suite. Il n'y aura malheureusement pas de prochaine fois avec Paul, mais je ne suis pas certain d'accepter de renouveler une telle expérience, même si cela m'a apporté de nouvelles idées que j'ai incorporées dans le blog.

Pour conclure un peu d'humour:

Dernière minute:

Myriam est venue à la journée du rassemblement de l'association 3MT à Paris, pour voir, entendre et tourner son orgue elle a été visiblement enchantée du résultat. Elle envisage de faire un stage, un jour futur.

Elle a adhéré à l'association de Riton, "Ritournelles et manivelles" qui passait par là, acheté des cartons à un collègue présent qui avait des doublons pour un prix d'ami.

J'ai convenu de vernir les flutes avant de lui restituer cet orgue que j'ai montré lors du dernier stage et à cette journée de 3MT.

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 353 autres membres