L'orgue 29 Touches, dernier modèle, pour les stages depuis 2024

Pour pouvoir montrer aux stagiaires le maximum des modifications et astuces accumulées sur le blog et expliquée dans les articles, sur un orgue unique et conforme il faut l'avoir déjà fabriqué.

L'ensemble de ces modifications sont résumées par fonction dans mon bilan depuis l'origine du blog.

Le but, pouvoir le démonter pendant le stage, pour expliquer son fonctionnement et démontrer les nombreuses astuces pour un assemblage pratique et efficace, puisque chaque partie est facilement accessible.

Puis le remonter en faisant la démonstration qu'il va fonctionner parfaitement puisque aucun réglage n'a été modifié, tout en conservant son étanchéité.

Un orgue facile à assembler avec un outillage réduit et courant que l'on peut transporter avec l'orgue pour en disposer en permanence lors des prestations, pour assurer des entretiens de dernière minute comme une altitude élevée en montagne, un passage dans une voiture exposée au soleil pendant un temps trop long, une casse accidentelle, etc.. .

On a particulièrement soigné les points suivants:

l'accès aux points de graissage, la facilité de nettoyage, l'alignements du carton, son entrainement, son placage sur la flute de pan ou le bord de référence, les réglages des vis de répétitions des vannes, l'accord avec les tampons en silicone, une fixation simple et un démontage rapide des flutes, peu de frottements à la manivelle, minimiser les bruits, maximiser la durabilité et la stabilité.

Une construction qui utilise au maximum des matériaux standards et courants.

Ce n'est pas le cas de celui que j'utilise actuellement sur tous ces objectifs.

Nota 1: l'état de mon ancien 27 touches qui me servait jusqu'à ce jour pour les stages qui ne correspond pas à cette définition mais au moins il me sert à permettre de jouer des cartons pendant les stages.

Je commence ce projet le 18/4/2024 jour du début des travaux et de sa rédaction en brouillon avant parution de sa version définitive quand les travaux seront achevés.

Je vais donc simultanément refaire les plans, exécuter les travaux, prendre des photos, rédiger l'article, corriger les articles en relation, voire en rédiger de nouveaux complémentaires pour alléger cet article.

Je vais très certainement revenir en arrière sur certaines décisions initiales pour me simplifier l'ensemble, ou pour rendre possible des incompatibilités qui vont se révéler à l'usage, et je sais que ça va être plus long que faire un orgue avec mes anciens plans.

C'est en se confrontant à la réalisation que l'on découvre les conséquences cachées des modifications que l'on a pensées et testées séparément, mais pas simultanément.

Une expérience à partager en laissant aussi une trace des modifications successives dans l'article, car en général on les occulte pour raccourcir le texte.

En gros c'est faire un prototype qui ne représente qu'une approche d'un modèle idéal qui ne sera jamais définitif puisque toujours en évolution permanente.

Un orgue allégé pour son poids relativement plus faible que l'ancien modèle, plus facile à fabriquer au niveau des techniques et de l'outillage comme des fournitures, et des plans qui vont être réédités.

Les recommandations prises en compte:

- Un jeu unique de 29 bourdons, avec 5 basses à VMT accolés, plus 24 flutes de montre à VMT intégrées.

C'est une extension du 27 touches standard initial.

Cet orgue est donc capable de lire les cartons standards de 27 touches mais acceptera donc aussi un seul des standards 29 touches, le plus couramment pratiquée par les amateurs.

- Des VMT sans chanfreins car les chanfreins sont trop difficiles à mettre en œuvre pour les stagiaires sans un outillage très spécifique pour une différence de résultat difficilement audible pour un stagiaire.

- tentative d'utilisation du carton plume pour remplacer une partie du bois pour alléger l'ensemble, surtout pour les corps de flutes. Le gain de poids est peu significatif (environ 5 à 6%).

Ce premier essai montre clairement qu'il est préférable de faire les cotés des corps de flute en bois au vue de la faiblesse du carton plume qui a tendance à plier au remontage.

- Utilisation du carton plume pour remplacer une partie du cuir dans certains joints pour une meilleure étanchéité, car plus résiliant, mais comme c'est la première fois que je tente l'expérience je risque de devoir renoncer si ça ne fonctionne pas de façon satisfaisante selon les endroits et aussi dans la durée.

Il est encore trop tôt pour juger. Je n'ai aucune certitude sur sa durabilité, puisque cet essai est récent, mais on pourra toujours revenir en arrière si nécessaire.

- Une pression supérieure à 10 cm d'eau minimum quand la réserve est à plat ou plutôt commence à décoller et surtout la plus proche de la pression au maximum tout en restant inférieure.

- Une pression maximum de 14 cm d'eau au maximum de débattement au déclenchement de la soupape ou du gavioli soit 10cm d'ouverture au débattement maximum de la réserve.

- Une disposition en V pour les flutes de montre qui seront fixées par serrage des cotés et surtout pour dégager le visage du tourneur pour les photos du public.

- Des basses allongées en façade, pour occuper toute la largeur, inspirées de l’orgue de Paul pour l'esthétique et une sonorité plus forte.

- Un défilement de droite à gauche, pour pouvoir écrire les paroles sur le carton et les lire normalement.

- Un bord de référence coté flutes.

- Des clapets démontables et accessibles qui libèrent le battant pour un éventuel futur gavioli.

- Une soufflerie avec distributeur intégré dans le collecteur et section large pour simplifier la construction et une alimentation en air maximum.

- Un collecteur de 757 mm pour économiser le contre plaqué.

Ceci permet de débiter toutes les planches en contre plaqué de l'orgue dans un seul panneau de dimensions standard 122*250 cm pour une économie de bois globale et pratique (si vous le faites tout en bois). Il y a possibilité de remplacer les trois planches intermédiaires du collecteur par du carton plume pour alléger et d'autre planches comme une partie des cotés.

- Un chemin des cartons conforme aux dernières modifications sur les rouleaux presseurs et leurs paliers pour des réglages faciles dans les trois directions de placage du carton.

- des tampons en silicone pour la facilité d'accordage

Pour l'avenir des possibilités d'améliorations préparées par ces choix structurels:

- un gavioli si vous n'avez pas osé le faire de suite.

- une possibilité de vibratos avec un trémulant fort à vent perdu, donc un tremblant fort sur la réserve ou le distributeur.

Un programme pour lequel une grande partie du matériel de la soufflerie et du chemin des cartons est déjà débitté et stocké en vrac pour servir de matériel pédagogique lors des précédents stages.

Je ne part pas de zéro mais il faut réfléchir, redessiner les plans et compléter une partie des fournitures.

mise au point de désignation et numérotation

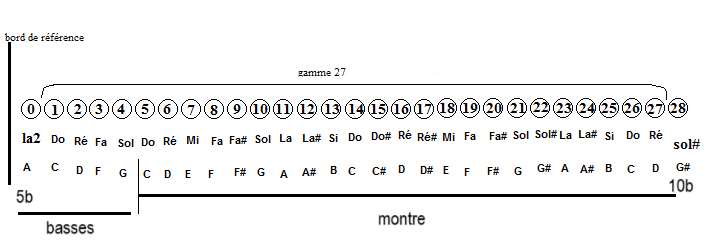

Pour conserver nos habitudes et la rédaction des articles déjà parus sur le 27 touches standard, Il faut se repérer, désigner et distinguer correctement les emplacements et la numérotation.

Pour commencer je modifie la présentation du diapason du blog en le séparant en deux tableaux réduits avec moins de calcul intermédiaires inutiles pour certains stagiaires.

Le principal reproche que faisait les stagiaires est sa complexité pour extraire les seules cotes indispensables pour leur standard 27 ou 29 touches. Il comporte trop d'éléments inutiles pour la construction même s'ils sont utiles pour la théorie.

Il y a maintenant 2 tableaux:

- un pour les 5 flutes basses en façade qui ont des VMC accolées, soit à l'arrière pour les N° 1, 2 et 3 soit sur le coté pour les deux autres les N° 4 et 5 pour ne pas rallonger les longueurs et tenir sur une largeur standard du collecteur.

- un tableau pour les 24 flutes de montre qui ont des VMC intégrées et qui tiennent elles aussi sur la largeur standard du collecteur.

Tout d'abord pour éviter les confusions et mélanges de désignation j'ai adopté une numérotation (relativement) simplifiée et plus lisible, une pour les flutes, et une autre pour l'ordre de branchement sur la flute de pan:

- une numérotation habituelle pour l'emplacement des flutes correspondantes de 1 à 27 d'une part.

Auxquelles on ajoute la flute 5bis branchée sur la touche 0 de la flute de pan car elle est branchée en 0 mais sa place est la N°5 dans les basses et qu'il ne faut pas la confondre avec la N°5 de la montre.

Dans la même logique la flute ajoutée en touche 28 est nommée 10bis car elle est commandée par la touche 28 mais sa place dans l'ordre de numérotation des flutes de montre se trouve entre la N°10 et la N°11.

J'avais pensé aussi à une dénomination musicale type 5# et 11b mais ce n'est pas très pratique au clavier.

On a donc deux flutes avec le numéro 5, la 5 de montre initiale et celle ajoutée qui est une basse 5bis branchée sur le canal 0 de la flute de pan.

On a aussi deux flutes avec le numéro 10, la 10 initiale et celle ajoutée qui est aussi une flute de montre 10bis intercalée entre la 10 et la 11 et branchée sur le canal 28 de la flute de pan.

Cela perturbe la logique ancienne avec les flutes numéro paires d'un coté et les impairs de l'autre mais leur présentation en forme de V nous donnera l'aspect des photos ci-dessous:

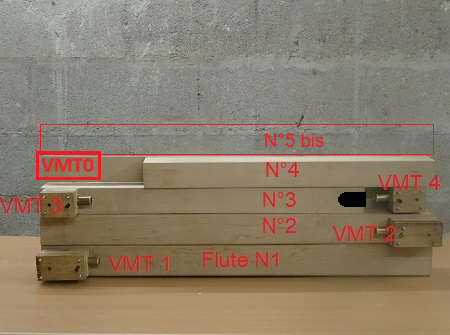

Les 5 basses sont droites, superposées et placées en façade qu'elles occupent en partie basse.

5bis la plus haute et moins large raccordée sur le canon de FdP 0

4 raccordée sur le canon de FdP 4

3 raccordée sur le canon de FdP 3

2 raccordée sur le canon de FdP 2

1 la plus basse et plus large raccordée sur le canon de FdP 1

- une numérotation pour les tuyaux de commande sur la flute de pan (FdP en raccourci) de 0 à 28 avec la correspondance des notes de musique qui surtout conserve le numérotation des 27 touches standards initiales pour ceux qui y sont habitués et surtout pour être compatible avec les articles déjà sur le blog:

et pour la disposition des flutes de montre vue depuis le public:

5 7 9 10bis 12 14 16 18 20 22 24 26 27 25 23 21 19 17 15 13 11 10 8 6

Soit vue par le constructeur depuis le coté tourneur:

Numéro de flute: 6 8 10 11 13 15 17 19 21 23 25 27 26 24 22 20 18 16 14 12 10bis 9 7 5

raccordée sur FdP 6 8 10 11 13 15 17 19 21 23 25 27 26 24 22 20 18 16 14 12 28 9 7 5

Pour donner ce type de présentation:

Les basses seront droite et visibles en façade alors qu'habituellement elles sont placées dessous et souvent mitronnées c'est à dire coudées et partiellement étouffées.

Cette photo est extraite de l'orgue de Paul et modifiée pour avoir une idée du futur. Une idée de Paul pour qui je l'ai appliqué pour la première fois quand j'ai fini son orgue après son décès.

Dans cette photo, il y a réellement seulement 4 basses et 23 flutes de montre. Il faut donc imaginer une 5° basse au dessus (ajoutée en traits rouge sur la première photo) et une 24° flute fictive de plus dans le milieu de la montre (il n'y en a que 23 sur la photo). Je vais donc appliquer cette méthode avec 5 basses et 24 flutes de montre sur le l'orgue à venir.

Pour les flutes de montre les vannes seront intégrées.

Pour les Basses les vannes seront accolées donc séparées des flutes pour ne pas les allongées.

Les vannes seront accolées sur l'arrière pour les numéros 1, 2 et 3.

Pour les flutes numéros 4 et 5 les vannes sont accolées sur un coté et sont logées dans le vide de la flute de rang inférieur qui est dessous sur la gauche pour l'une et sur la droite pour l'autre.

Il est difficile de s'orienter et j'ai systématiquement été obligé de reboucher et repercer les passages de ces deux flutes basses.

Je ne peux pas encore faire une photo de mon projet puisqu'il est seulement en cours!

Mais cela correspond bien à l'idée que je veux mettre en œuvre.

Je conserve le Diapason méthode progression progressive + Ising d'origine pour les stagiaires et ceux qui envisagent de faire la même chose, en laissant les calculs intermédiaires.

Il est conçu pour d'autre formats comme les 42 ou 54 flutes et de plus, sur 2 ou 3 rangs ce qui complique aussi la répartition sur un ou deux rangs.

Donc je le simplifie et le sépare ici en deux tableaux distincts, un pour les 5 basses et un pour les 24 flutes de la montre. Ces tableaux ne concernent que les 29 flutes à fabriquer.

Donc ces tableaux n'affichent que les cotes indispensables sans les calculs intermédiaires inutiles, à l'exception de la longueur acoustique.

1) les 5 basses N°1 à 4 plus celle que l'on nome la 5bis ou 0 pour la commande

| A | B | C | E | F | H | J | K | L | M | O | P |

| numéro | largeur interne noyau | profondeur interne noyau | largeur façades | longueur fond et cotés | hauteur bouche | diamètre interne alimentation vanne |

diamètre externe canon |

épaisseur siège | largeur siège | longueur acoustique | hauteur VMT |

| 0-5bis | 31 | 42 | 41 | 439 | 13.1 | 11 | 16 | 25 | 44 | 359 | 67 |

| 4 | 34 | 45 | 44 | 484 | 16.4 | 11 | 16 | 25 | 47 | 404 | 67 |

| 3 | 37 | 49 | 47 | 534 | 18 | 12 | 16 | 25 | 47 | 454 | 76 |

| 2 | 42 | 56 | 52 | 622 | 20.7 | 13 | 16 | 25 | 52 | 542 | 76 |

| 1 | 46 | 62 | 56 | 690 | 22.7 | 15 | 16 | 25 | 56 | 610 | 85 |

| * | * | E=B+10 |

* |

* | * | * | * |

M1=E1 M2=E2 M3=E3 M4=E3 M5=E4 |

* |

VMT= Px45xM |

Les cotes marqués d'une étoile * sont tiré du diapason Ising à progression progressive complété et modifié en y rentrant les constantes de construction adéquates pour les hauteurs de pied et épaisseurs des parois dans les tableaux situés en haut à gauche.

Le noyau de la flute N°1 qui a le diamètre d'alimentation le plus grand impose une hauteur de 50 mm pour son noyau et la lèvre inférieure, pour simplifier et l'esthétique tous les noyaux et toutes les lèvres inférieures des basses de ce tableau ont la même hauteur de 50mm.

On tient compte d'une marge de réglage du tampon pour l'accordage estimée à 30mm.

On colle les éléments dans l'ordre traditionnel, d'abord le fond avec le noyau et les deux cotés, puis on ponce pour aligner le plan de collage de la façade sur le bord de lumière en venant tangenter le noyau et les cales intermédiaires.

Ce ponçage est très important car il garanti l'alignement et le parallélisme de la lumière qui sera obtenue par des cales en carton ou papier.

Pour finir on colle la façade avant avec une cale de l'épaisseur de la hauteur de bouche entre le noyau et la lèvre supérieure.

on ne fait pas de chute pour un éventuel moule du tampon en silicone, car l'extrémité n'est pas entière et on va utiliser la technique des tampons en mousse en provisoire. Ils serviront de fond après mise à niveau à 12 à 15mm du sommet pour y couler du silicone et faire des tampons "peinards" en définitif sans perte de silicone.

Le noyau numéro n, a pour dimensions Bn x Cn x 50.

Les façades avant de flute de basses biseautée sont visibles sur toutes la largeur de la façade de l'orgue à laquelle il faut retrancher une hauteur de noyau et la hauteur de bouche elles font donc 520 mm.

Les cotes de planche arrière de fond numéro n sont Fn x En x10.

Les cotés numéro n font Fn x (Cn+1) x 5.

Ce mm de plus sera poncé avant collage de la façade avant pour égaliser le plan de collage. Le ponçage est surtout mené jusqu'à tangenter le noyau au niveau de la lumière sur quelques millimètres.

la lèvre inférieure numéro n, En x 50 x 10.

Le siège de VMT numéro n fait Mn x Pn x 25.

Le capot et la chambre de VMT numéro n font Mn x Pn x 10

2) Le tableau des 24 flutes de la montre du N° 5 à 27 plus une, celle qui se nomme la 10bis et 28 pour sa commande.

Ces flutes sont toutes à VMT intégrées de même hauteur de noyaux et lèvres inférieures.

| numéro | largeur interne | profondeur interne | hauteur noyau-VMT | largeur façade | longueur totale fond coté | longueur façade biseautée | hauteur bouche | diamètre alimentation | diamètre intérieur canon | longueur acoustique |

| A | B | C | D | E | F | G | H | J | K | L |

| 5 | 28 | 37 | 62 | 38 | 412 | 337 | 13.7 | 10 | 10 | 319 |

| 6 | 26 | 34 | 62 | 36 | 379 | 305 | 12 | 10 | 10 | 267 |

| 7 | 24 | 31 | 62 | 34 | 349 | 276 | 11 | 10 | 10 | 237 |

| 8 | 23 | 30 | 62 |

33 |

335 | 283 | 10.5 | 10 | 10 | 233 |

| 9 | 22 | 29 | 62 | 32 | 322 | 245 | 10.1 | 10 | 10 | 210 |

| 10 | 21 | 28 | 62 | 31 | 310 | 239 | 9.7 | 8 | 10 | 198 |

| 10bis -28 | 20 | 27 | 62 | 30 | 278 | 207 | 9.3 | 8 | 10 | 186 |

| 11 | 20 | 26 | 62 | 30 | 268 | 198 | 8.9 | 8 | 10 | 176 |

| 12 | 19 | 25 | 62 | 29 | 257 | 187 | 8.5 | 8 | 10 | 165 |

| 13 | 18 | 24 | 62 | 28 | 248 | 178 | 8.2 | 8 | 10 | 156 |

| 14 | 17 | 23 | 62 | 27 | 239 | 165 | 7.6 | 7 | 8 | 147 |

| 15 | 17 | 22 | 62 | 27 | 230 | 161 | 7.5 | 7 | 8 | 138 |

| 16 | 16 | 22 | 62 | 26 | 222 | 153 | 7.2 | 7 | 8 | 130 |

| 17 | 16 | 21 | 62 | 26 | 214 | 145 | 6.9 | 7 | 8 | 122 |

| 18 | 15 | 20 | 62 | 25 | 207 | 139 | 6.7 | 7 | 8 | 115 |

| 19 | 15 | 19 | 62 | 25 | 200 | 132 | 6.4 | 7 | 8 | 106 |

| 20 | 14 | 19 | 62 | 24 | 194 | 126 | 6.2 | 6 | 8 | 102 |

| 21 | 14 | 18 | 62 | 24 | 188 | 121 | 5.9 | 6 | 8 | 96 |

| 22 | 13 | 18 | 62 | 23 | 182 | 115 | 5.7 | 6 | 8 | 90 |

| 23 | 13 | 17 | 62 | 23 | 177 | 110 | 5.5 | 6 | 8 | 85 |

| 24 | 12 | 16 | 62 | 22 | 172 | 105 | 5.3 | 6 | 8 | 80 |

| 25 | 12 | 16 | 62 | 22 | 167 | 100 | 5.1 | 6 | 8 | 75 |

| 26 | 12 | 15 | 62 | 22 | 162 | 96 | 4.9 | 6 | 8 | 70 |

| 27 | 11 | 14 | 62 | 21 | 154 | 88 | 4.5 | 6 | 8 | 62 |

|

Total théorique des noyaux 418 |

Total théorique des façades 658 |

|||||||||

|

cotés=5x2x24= 240 total façades 658 |

intercalaires 24x2x2=96 total 754 |

Ces cotes permettent d'avoir:

La même hauteur de noyaux D = 62mm.

La même épaisseur des cotés de 5mm en carton plume ou contre plaqué de 5 mm.

Des intercalaires d'espacement (de 2mm environ en principe). Ces intercalaires seront en plastique transparent de chaque cotés de chaque flute.

La même épaisseur des fonds en carton plume de 10mm ou bois type frisette de 10 mm d'épaisseur.

On tient compte d'une marge de réglage du tampon pour l'accordage de l'ordre de 30mm, et d'une chute de 12mm pour servir de moule au tampon en silicone.

On colle les éléments dans l'ordre traditionnel, d'abord le fond avec le noyau et les deux cotés, puis on ponce pour aligner le plan de collage de la façade sur le bord de lumière en venant tangenter le noyau et les cales intermédiaires. Pour finir on colle la façade avant avec une cale de l'épaisseur de la hauteur de bouche.

Le noyau numéro n a pour dimensions Bn x Cn x D.

La façade avant biseauté en bois numéro n fait Gn= Fn - D - H.

La façade arrière de fond numéro n fait Fn x En x10.

les cotés numéro n font Fn x (Cn+1) x 5

Ce mm de plus sera poncé avant collage de la façade avant pour égaliser le plan de collage.

Les lèvres inférieures en bois numéro n font 62 x En x 10.

Les capots en bois et les chambres en carton plume de VMT font 62 x En x 10.

Les plans seront revus et réédités pour adaptation de corrections en fonction de ces modifications.

On commence par la première partie: les flutes!

Avec les deux tableaux de flutes, je peux passer au débit des façades et cotés, celui des noyaux, des sièges des VMT des basses, des chambres et capots de toutes les VMT, de toutes les lèvres inférieures.

La matière est fonction du choix selon que l'on fait tout en bois ou si on utilise du carton plume pour une partie.

Pour le débit des noyaux j'ai du poirier et du chêne, pour les lèvres inférieures du buis.

Lors du débit des noyaux il faut aussi débiter des cales de même profil pour le collage des corps de flutes surtout pour les plus longues qui en demandent plus d'une.

Pour le débit des façades, j'ai du lambris en 10 mm d'épaisseur de pin avec nœuds que je retire, donc pas besoin de raboter.

Mais il faut quand même faire sauter les feuillures, languettes et arrondis en long et les abouts de travers, puis tailler et poncer le biais des lèvres supérieures des façades avants, toujours plus courte que les façades arrières pour tenir compte de la hauteur de bouche et du noyau.

Ensuite, on sélectionne d'abords les plus grandes longueurs pour les basses puis, les suivantes vont servir aux façades des flutes de montre.

les chutes vont servir pour faire les chambres et capots de VMT. Ces dernières sont toutes en 60 mm de long et 10 d'épaisseur la largeur ( cote E du tableau) est celle de la façade de flute en fonction de son numéro.

Pour le débit des cotés des basses, j'utilise du contre plaqué en 5 mm d'épaisseur car ils dépassent les 70 Cm longueur maximum de mes feuilles de carton plume.

Les flutes de montre peuvent avoir éventuellement des cotés en bois, mais je vais les faire en carton plume de 5 pour alléger.

Le fond lui aussi en carton plume mais en 10 mm, les façades avant des flutes de montre sont toujours en bois de 10mm pour l'esthétique et l'impossibilité de faire la pente de la lèvre supérieure dans un carton plume.

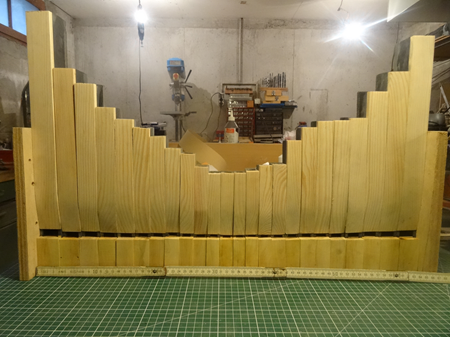

Les 5 basses débitées avant collage

Le bois des flutes de montre face avant, noyaux cales, buis pour les lèvres:

les tampons sont provisoirement débités dans de la mousse de tapis avec surlargeur.

Comme dit précédemment, ils serviront à obtenir l'étanchéité pour couler du silicone directement dans la flute pour mouler les tampons définitifs dans les corps de flutes sans avoir à les recouper (surtout pour les flutes basses).

Le total des largeurs des noyaux est théoriquement de 418.0 mm, ma largeur réelle, mesurée quand ils sont resserrées cotes à cotes, est de 422.0.

Une erreur cumulée de 4 mm soit en moyenne 0.16 d'écart, parce qu'au moment de la coupe je vise toujours une cote un peu plus forte pour pouvoir ensuite réduire par ponçage.

Je dois avant le collage recalibrer ceux dont les cotes ont les plus forts écarts en excès pour me rapprocher de la cote cumulée théorique et penser bien sur aussi à éventuellement, recalibrer simultanément le calcul des cales intermédiaires correspondantes.

Il y a 5 noyaux de flutes qui sont plus larges que prévu. Après réduction de 15 à 5 dixièmes de millimètres selon besoin, je retrouve une largeur cumulée pour l'ensemble de 418,0 . On va s'en contenter.

Le total de la largeur des façades est théoriquement de 658 mon réel pour l'instant est de 670 mais ces sur largeurs seront poncées plus tard après collage, pour me rapprocher du total théorique.

Ensuite quand tout le bois et le carton plume est débité ont colle d'abord les flutes de montre car leur largeur totale cumulée va déterminer la longueur du collecteur qui conditionne aussi la longueur des façades avant des flutes basses.

Car même si on peut déjà la prévoir par calcul les petites erreurs cumulées comme les épaisseurs de colle et les ponçages éventuels vont certainement apporter des décalages.

Pour totaliser les largeurs des flutes de montre il faut également tenir compte des intercalaires d'espacement dont le rôle est d'avoir automatiquement un intervalle constant et égal mais aussi un parallélisme rigoureux.

Les intercalaires sont en plastique transparent, ils font en principe 2 mm d'épaisseur une largeur égale à la profondeur de chaque flute et une longueur égale à celle du tampon plus quelques centimètres.

Ils sont collés de chaque cotés des flutes de montre au niveau de la zone du tampon.

Il y en aura aussi un en bas de chaque coté des flutes pour obtenir le parallélisme au niveau bas du pied.

J'utilise aussi des intercalaires en 1.7mm d'épaisseur pour corriger des écarts qui modifient l'esthétique.

Ainsi disposés, ils vont aussi renforcer la résistance à l'écartement des parois au niveau du tampon et éviter une déformation des cotés en carton mousse lors du serrage.

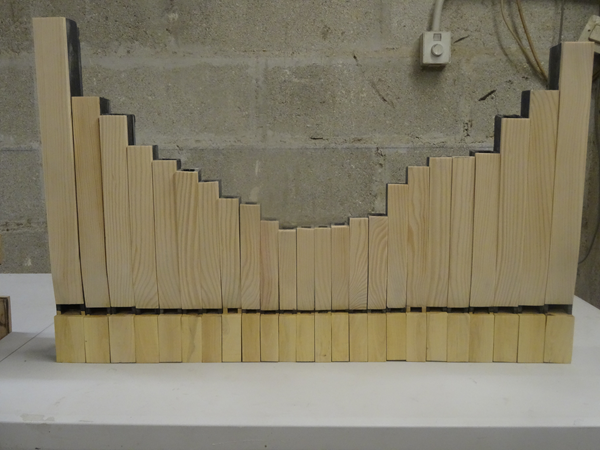

Donc une fois collées les flutes de montre disposée cotes à cotes sans intervalle doivent avoir un total théorique de 658mm.

Les intercalaires transparents ne seront collés qu'après ponçage des flutes de montre.

Toutes mes flutes de montre une fois collées font 668 mm je ponce approximativement et mesure à nouveau 652 soit 6 mm de moins.

Les intercalaires de 2mm de chaque coté vont allonger de 2x2x24 soit 96 mm

Pour un total de 652+96=758 mm ce qui est très proche des 757 du plan de collecteur, donc de l'espace entre les cotés qui doivent les serrer en se rapprochant.

Pour s'adapter à cette largeur réelle, on va éventuellement jouer sur le collecteur pour jouer sur les écarts entre les grands cotés de l'orgue.

La première et dernière flute vont être serrées par l'élasticité des grands cotés et réciproquement relâchées quand on dévisse les cotés.

On peut aussi jouer sur l'épaisseur des intercalaires haut et bas pour un serrage plus faible en pied de flute.

Ce système de fixation dispense justement d'accessoires de fixation et il permet un démontage individuel de chaque flute de montre rapide sans démontage préalable d'une autre partie de l'orgue.

Une idée nouvelle et personnelle montrée depuis la finition de l'orgue de Paul.

C'est là que je l'ai appliqué pour la première fois donc ici pour la deuxième fois et j'en suis assez satisfait.

En fait pas besoin de chercher une méthode complexe ou inesthétique de fixation un simple rapprochement par serrage des cotés sur un tasseau de repos voir sur le montant du chemin des cartons suffit pour les fixer et un léger dévissage d'un coté permet de démonter chaque flute individuellement ou toutes, en l'absence du serrage.

Avantage global de cette méthode les flutes sont parfaitement réparties, alignées, parallèles et maintenues en place solidement après serrage.

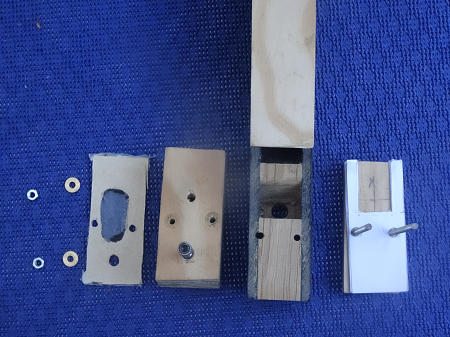

Un petit souci de fixation des capots et chambres de VMT comme de la lèvre inférieure m'a préoccupé à cause de la matière du carton plume qui ne peut résister aux vis.

Par contre le carton plume convient comme intercalaire entre deux parties en bois plus résistant mécaniquement. La solution est venue naturellement après une réflexion et quelques croquis.

La méthode s'inspire de celle pour faire la flute de stage en carton plume:

Les fixations de la lèvre inférieure et du capot de VMT utilisent deux longueurs de tige filetée qui traversent dans l'épaisseur du coté en carton plume (pour les flutes étroites) ou dans le noyau ( pour les flutes plus larges).

elles sont d'une part visées dans le bois de la lèvre inférieure (sans traverser) et serrent à travers le capot de VMT par deux écrous et rondelles du coté opposé, le fond.

De cette manière on réduit aussi la quincaillerie

L'aspect en façade , deux petits points sur la lèvre inférieure si on traverse la lèvre inférieure avec un aspect bois traditionnel. On peut aussi ne pas traverser pour éviter cet inconvénient esthétique surtout si on ne dispose pas ces trous sur un alignement rigoureux.

L'aspect de la flute de stage faite en carton plume, vue de face on a l'impression qu'elle est toute en bois, sauf au niveau de la bouche:

Comme dit dans l'article sur les flutes en carton plume, cette matière ne se travaille pas comme le bois. On peut la couper à la scie mais le résultat est toujours plus propre et net au cutter. On ne peut pas percer avec un foret qui va déchirer le papier de surface et en arracher largement plus inutilement, le résultat est catastrophique. La bonne méthode consiste à utiliser un morceau de tube chanfreiné pour avoir un bord d'attaque aiguisé comme un rasoir, monté sur une perceuse et d'enfoncer comme avec un emporte pièce mais en tournant en butant sur une pièce de bois qui sert de pièce martyre, sinon on débouche en emportant le papier de l'autre coté.

Le 13 juin 2024 état d'avancement des flutes:

Elles sonnent toutes, répètent toutes, ne fuient pas et ne chuintent pas.

Il reste tout de même à coller les intercalaires.

Les canons d'alimentation d'air et les canons de connexion aux tuyaux de commande vers la flute de pan ont été collés à la colle cyanolite Berner.

les 5 basses vue avant égalisées à 765 mm mais toujours un peu plus longues que le futur collecteur:

les 5 basses vue arrière avec leur VMT accolées mais pas intégrées. les canons des alimentations sont dirigées vers ceux du distributeur:

Les VMT des flutes 1,2 et 3 sont accolées sur le fond arrière.

Les VMT des flutes 1,2 et 3 sont accolées sur le fond arrière.

2 vis traversent l'ensemble VMT et lèvre inférieure

2 vis fixées sur le fond arrière sont dans la zone de la bouche et affleurante à l'intérieur du corp.

les cannons de tuyaux de commande et les vis de répétition sont perpendiculaires au capot de VMT et peuvent dépasser.

La VMT de la 4 est accolée sur son coté droit si on se place de face.

La VMT de la 5 est accolée sur son coté gauche vue de face.

Il y a 4 vis pour fixer la VMT et 2 autres à la perpendiculaire pour fixer la lèvre inférieure.

Les cannons de tuyaux de commande sont parallèles au canon d'alimentation.

Leurs vis de répétitions sont perpendiculaires au capot de VMT, affleurante, sans tête et fendues.

les 24 flutes de montre cumulent une largeur de 666 mm avant ponçage:

Les mêmes après ponçage et serrage entre deux cales et sous l'effort d'un sert joint, mais sans intercalaires:

Mon collecteur en cours fait 757mm.

Après ponçage la largeur totale réelle, au niveau bas des pieds est de 655mm pour 658 théorique soit 3 mm de moins, à ce niveau les flutes doivent être calées mais pas serrées pour être démontable une fois les cotés relâchés.

Je ponce une nouvelle fois les corps en partie haute sans passer sur le niveau des VMT pour viser la même cote et obtenir le parallélisme après serrage.

Les flutes une fois poncées et resserrées occupent 650 mm au niveau haut.

Soit avec les intercalaires 650+96=746 mm soit 11 mm de différence en moins au niveau du serrage par les cotés qui sera compensée par deux cales pour obtenir un serrage tout en conservant le parallélisme des cotés.

J'ai trop poncé et n'ai pas obtenu l'égalité mais il y a une solution possible et logique en jouant sur les intercalaires. On verra plus tard après leur mise en place de chaque coté des flutes .

On va voir plus tard comment aligner en profondeur et fixer ses flutes de montre.

On peut aligner avec les façades avant sur une seule et même ligne ou aligner sur les façades arrières.

On peut serrer les cotés avec différents systèmes par un ou les 2 cotés.

On peut remplacer plus tard les cotés provisoires en CP de 15mm par des cotés moins épais, plus souples et surtout plus légers.

Je débite et colle des intercalaires.

Le carton plume résiste mal à la compression si on appuie sur le tampon.

Dans la zone de la bouche le carton peut s'écraser, voire se déchirer si on tire sur la flute.

Il est bon de renforcer la zone de la bouche en prolongeant l'intercalaire au dessus du bord de la lèvre supérieure, ce qui peut transformer nos flutes en flutes avec un potelet.

C'est un conseil que bien sur je n'ai pas penser à appliquer au moment des travaux.

Il faudra étudier une répartition plus régulière des intercalaires pour l'esthétique et le poids.

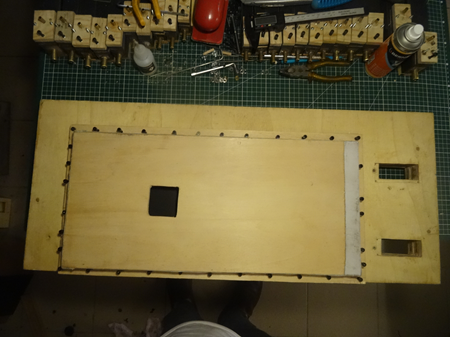

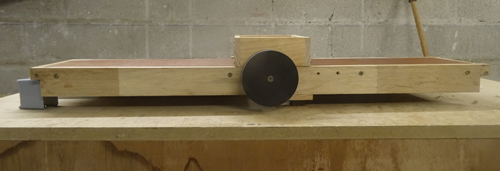

Simultanément je commence la seconde partie la soufflerie:

Le collecteur est débité en totalité et partiellement collé à l'exception de sa planche inférieure pour un accès visuel lors des stages.

Je me pose une question à ce niveau:

- soit je colle cette planche comme d'habitude,

- soit je la rend démontable en intercalant une planche de carton plume pour avoir un accès dans le collecteur, mais cette méthode m'oblige à fixer d'autres inserts pour obtenir un serrage et l'étanchéité sur sa partie distributeur qui a une largeur de seulement 1 cm sur le bord qui risque de ne pas être étanche...

Si j'intercale une planche en carton plume les boulons actuels seront trop courts et je n'ai plus de stock dans cette longueur ni dans celle encore plus grande nécessaire pour ces vis.

Il reste la solution en tiges filetées et double boulons collés qui font fonction de tête de vis hexagonale.

J'opte pour le collage comme d'habitude.

Je m'aperçois après un montage et serrage à blanc qu'il faut aussi des inserts supplémentaires pour l'étanchéité des coins des entrées de pompes supérieures qui baillent avec la souplesse du bois sur le carton plume et un risque de fuite d'air des pompes vers l'extérieur:

Le bois des pompes, réserve et collecteur est déjà débité pour servir de matériel pédagogique pour les stages, mais pas collés entre eux, et le cuir n'est pas collé non plus...

On vérifie le parallélisme des planches et battant en les posant sur la tranche et le plan de l'établi avant de percer trous des piges de centrage.

Je fais un montage à blanc et dispose les piges de centrage avant collage.

Le montage à blanc fait lui aussi l'objet d'un article séparé pour alléger les explications.

Je construit cet orgue avec le gavioli immédiatement pour être certain de prendre en compte les impératifs pour la suite, comme les problèmes de compatibilités, d'encombrement et d'accessibilité qui sont nombreux et surprenants.

Il faut étudier tout ça en fonction du matériel disponible et des dispositions initiales.

par exemple il faut prévoir une encoche sur les planches supérieures des pompes pour ne pas butter sur la vis des clapets de gavioli qui sont sur les battants:

Pour l'instant je pose des clapets du gavioli sur les battants et place les photos dans l'article sur le gavioli.

Les stagiaires feront le gavioli plus tard.

Il est inutile d'encombrer le présent article avec ses notions mais impératif de les prendre en compte pour l'avenir.

Dans l'immédiat les battants sont prévus avec des passages qui sont bouchés par une pièce de cuir.

Donc je réalise le gavioli directement pour la première fois avec une pression de déclenchement largement supérieure à la pression maximum. Elle sera ajustée au plus près plus tard.

L'orgue d'un stagiaire sera équipé d'une soupape de surpression sur la réserve qui sera obturée lors de l'installation du gavioli.

Les piges de centrage sont en place.

je colle la planche intermédiaire sur la planche inférieure des deux pompes.

Puis je colle les planches supérieures et inférieures sur les nez.

Les pompes sont prêtes à recevoir le cuir.

Le cuir est déjà coupé et collé avec les éclisses mais pas encore collé sur le bois des pompes.

Je prépare de la colle forte un mélange d'os et de nerf à chaud.

Le cuir est déjà collée sur la réserve et ses inserts sont déjà en place sur le collecteur.

Il me reste à coller la soupape de surpression en isorel avec les cuirs d'étanchéité et de charnière, pour un fonctionnement sans gavioli.

le ressort rapproche le clapet et ne compense que son poids c'est la pression interne de la réserve qui le plaque dès que l'on produit de l'air en tournant la manivelle.

Avec gavioli en fonction il faut obturer cette soupape.

L'étanchéité entre collecteur et réserve ne se fait plus avec du cuir, mais en carton plume de 5 mm qu'il faut tailler découper pour les passages de sorties vers le distributeur et entrées d'air venant des pompes, sans oublier tous les passages des têtes de vis de fixation des pompes et les vis de la réserve.

le carton plume est collé sur le collecteur. Je l'ai d'abord fait comme ça:

Puis refait comme ça et en 10 mm d'épaisseur, principalement pour les problèmes d'étanchéité et de fixation des clapets de réserve:

Du coup il faut aussi allonger les vis de fixation des pompes à travers le collecteur pour passer de 60 à 65mm.

Il faut la même chose entre pompes et collecteur.

Le carton plume de 5 mm est collé sur les pompes, ici il est présenté sous le collecteur qui est retourné avant collage:

En observant le montage à blanc des pompes avant collage du cuir, je remarque avec ce carton plume que les coins de la planche supérieure vers le collecteur baillent avec des risques de fuites.

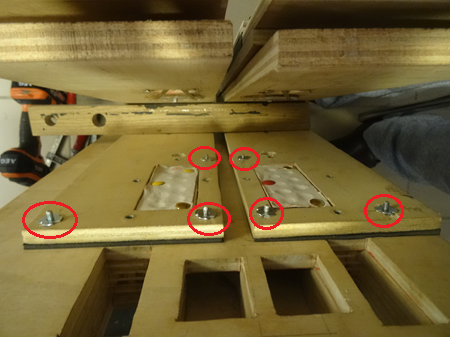

La solution des écrous à griffes et tiges filetées et un parallélisme parfait du carton plume en compression uniforme:

Comme toujours rien de difficile mais beaucoup de détails et de la plomberie.

C'est la recherche permanente de la fuite d’air que l'on pense ne pouvoir tester qu'une fois tout assemblé!

Le collage du cuir sur les pompes est fait comme d'habitude.

Phase importante: les test d'étanchéité:

On doit tester tout ça et éventuellement réparer avant de continuer.

Les explications et la méthode font l'objet d'un article séparé puisque si le travail a été bien fait il n'y a pas lieu de réparer, mais avant de continuer il faut tout de même valider la qualité des collages et des joint de montage.

La soufflerie enfin assemblée et testée, je termine par la mise en place des bielles réglables en longueur.

Elles sont conçues avec une tige filetée pour pouvoir être tournées ou plutôt vissées avec leur liaisons élastiques dans le battant, sans buter dans les passages du collecteur.

Seule celle coté manivelle est séparable du maneton de vilebrequin. Celle coté flute peut être déboitée après démontage des supports et du vilebrequin.

C'est une petite nouveauté mineure mais pratique. Ce qui prouve que l'on pourra encore trouver d'autres améliorations plus tard et que ce modèle n'a rien de définitif.

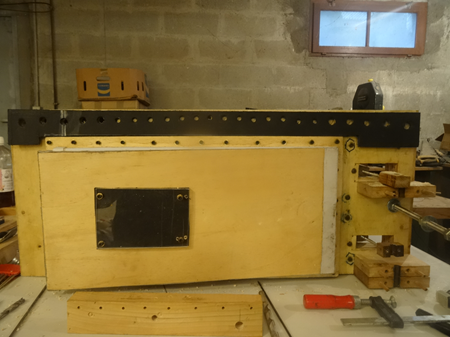

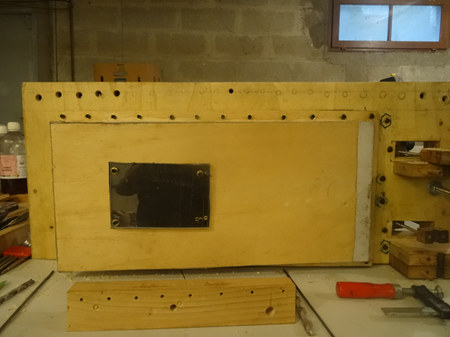

Je fixe les cotés provisoires en contreplaqué de 15mm. Je pense les faire plus tard en CP et carton plume pour alléger le poids total.

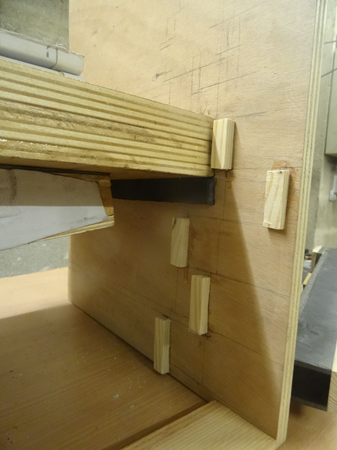

je colle des taquets sur les cotés manivelle et opposé pour caller les basses et retrouver l'alignement des façades des 5 flutes basses.

Puis ceux qui vont caler les planches inférieure des 2 pompes sur le coté manivelle.

D'ailleurs je vais encore les modifier plus tard pour améliorer l'esthétique et l'encombrement général.

vue de l'autre coté des cales de planches inférieures des pompes:

je vérifie le montage et l'orthogonalité en vérifiant les diagonales des angles des cotés.

Puis la disposition des basses:

Cette disposition me convient à un détail près, par la suite j'envisage de remonter le fond par rapport au collecteur, pour que le haut arrive au niveau de l'alignement du bas des flutes de montre, on verra plus tard.

Du coup mon orgue de stage n'est déjà plus tout à fait conforme aux plans qui vont être remis aux futurs stagiaires.

Les basses sont fixées de chaque coté par des tiges latérales qui traversent les cotés pour ne pas sortir de leurs logements lors des basculements d'arrière en avant :

Ces tiges proviennent des rivets pops qui ont fournis les sièges des vis de réglages de répétition des vannes des flutes. C'est moins discret que les aimants mais beaucoup plus efficace.

Perçage du distributeur et collage des 5 cannons d'arrivée d'air.

raccordement des basses au distributeur par tuyaux annelés de récupération:

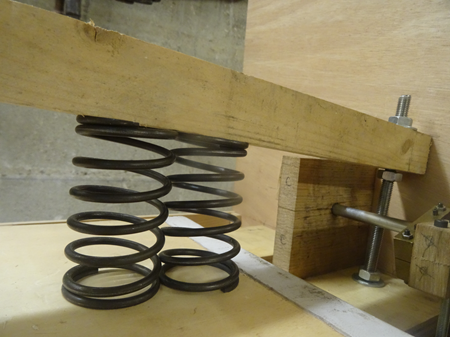

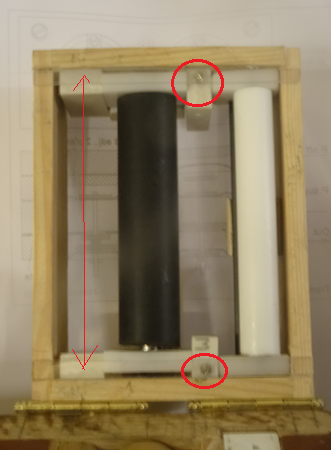

le montage des ressorts et de la barre de compression:

coté tige filetée pour un réglage de la compression avec la position des ressorts comprimés:

coté pseudo charnière ou plutôt butée avec les ressorts en place mais décompressés:

coté pseudo charnière ressorts compressés.

On peut donc aussi faire varier la hauteur de ce coté:

Pour ma part j'obtiens un résultat correct par tâtonnement en réglant simultanément,

- avec les ressorts en stock de l'article commandes groupées, l'ensemble ressorts et barre de compression se retrouve une fois comprimés, approximativement à l'horizontale et à 7.5 Cm du dessus du battant de la réserve avec un débattement assez faible car les ressorts sont proche de la charnière.

ressort 2.80€ l'unité Ferroflex réf D-320

- la pression de départ est fonction du réglage en hauteur de l'extrémité coté tige filetée de la barre de fixation.

- et simultanément la pression réserve pleine par déplacement des ressorts plus ou moins loin de la charnière.

Lorsque les deux pressions convergent juste avant de coïncider autour de la pression que j'ai fixée pour le fonctionnement de l'orgue (14 cm d'eau au pèse vent), je considère les ressorts comme bien réglés.

Je repère au crayon les positions, pour conserver les réglages des ressorts ainsi que les positions de la barre de compression et ses écrous.

Les travaux sont interrompus en juillet et aout pour séjour en vacances reprise fin aout.

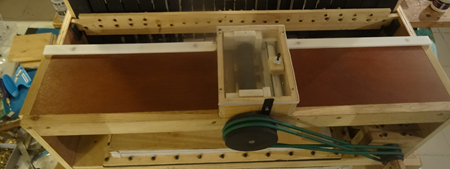

Dès la reprise des travaux je cherche à présenter les flutes de montre en place entre les cotés de l'orgue en cours pour repérer et fixer les canons de raccordement des alimentations d'air en pied, à percer dans le distributeur.

Il faut d'abord débiter et coller des intercalaires.

en bas pour régulariser les espaces des pieds de flute mais avec un total légèrement inférieur à l'écartement des cotés.

En haut dans la zone du tampon avec un recouvrement entre deux flutes contigües à gauche et à droite.

La difficulté vient de l'impossibilité de tenir les 24 flutes en l'air et de les placer à la fois en larguer, en hauteur, et profondeur en les tenant serrées ensemble. Elle ont tendance à s'écarter et tomber en avant ou en arrière dès que l'on met un peu de pression latéralement. Il est impossible de les tenir et de tracer en même temps on n'a que deux mains.

Il y a plusieurs options:

- soit on aligne l'arrière des flutes appuyées sur une planche droite on a alors des façades qui se présentent avec une courbe creuse au milieu.

Il faut une autre planche d'appui provisoire en façade en escalier du coté des façades.

C'est cette option que j'ai appliquée sur l'orgue de Paul.

- soit on aligne l'avant des flutes appuyées sur une planche droite on doit alors faire cette barre d'appui arrière avec des cales entre le dos des flutes et la planche. Ces cales sont de longueurs différentes pour chaque flute.

C'est cette option que j'ai appliquée sur l'orgue de stage.

- soit on aligne les centres des diamètres d'alimentation sur une droite.

- soit on aligne les alimentations sur des courbes.

La barre d'appui provisoire en façade qui est droite doit être retirée en situation définitive.

J'opte pour un alignement en façade mais il y a plusieurs inconvénients!

Il faut d'abord maintenir toutes les flutes ensemble.

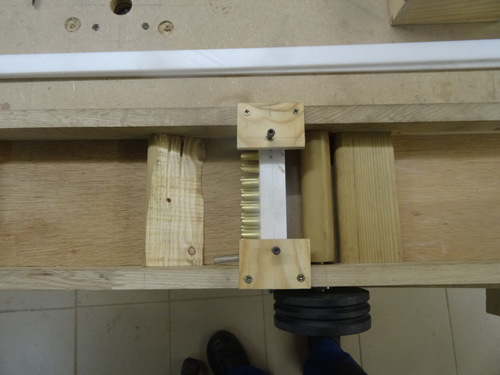

Je pose les flutes à plat sur l'établi avec les façades au contact du plan de l'établi. Je repère les emplacements des cales de repos arrière pour perçage, calcul de longueur, découpe et collage des cales de repos en tourillons de diamètre 8mm la planche de repos arrière qui sera définitive et va aussi servir pour rapprocher les cotés par serrage.

Ensuite je fixe une planche provisoire sur l'avant avec entre les deux planches des tiges filetées de 3mm de diamètre qui passent entre les flancs des flutes et entre les intercalaires car les écarts sont de 4mm, pour serrer l'ensemble.

Il y a 3 tiges filetées une à chaque extrémité et une au milieu

Après serrage de ces tiges filetées les flutes tiennent ensembles et permettent de présenter l'ensemble pour calculer les cales de coté qui vont serrer le tout en retrouvant l'exacte position dans l'orgue.

les barres avec les cales de repos à arrière:

Ce qui me permet aussi de présenter l'ensemble des flutes de montre entre les cotés avec des cales latérales et à la hauteur future pour repérage de la position et fixation.

On peut, tout d'abord mesurer l'espace entre les cotés et l'ensemble des flutes resserrées, pour fabriquer et introduire deux cales de chaque coté pour que le serrage soit effectif au premier millimètre de rapprochement des cotés.

Présentation avec cales intermédiaires et latérales:

Une fois alignées sur le haut et le bas de l'ensemble des flutes je peux repérer et percer un gabarit dans du carton plume en marquant le pied de chaque flute dans le carton plume puis après perçage j'enfile le gabarit sur les tubes d'alimentation.

Ce gabarit va permettre de positionner les cannons qui vont être collés sur le dessus du distributeur. L'étanchéité entre flute et collecteur sera assurée par un tube clair en plastique clair collé sur les cannons coté collecteur et emboité en force coté flute pour pouvoir démonter les flutes.

Pour les cannons de 10mm de diamètre intérieur l'extérieur fait 11 et le tube clair 10mm de diamètre intérieur. Les tubes sont chanfreinés à l'intérieur et chauffés pour les emboiter, après refroidissement ils glissent mais restent étanche.

Pour les tubes des cannons de 8mm le tube clair de 8mm intérieur ne nécessite ni chanfrein ni chauffage.

Tous les canons sont eux chanfreinés à l'extrémité vers les tubes.

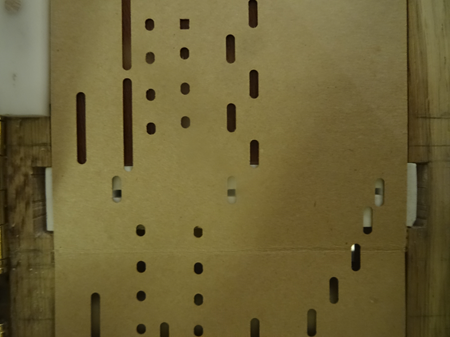

gabarit souple:

On remarque que si une façade des flutes de montre est alignée sur une droite, les cannons des tuyaux d'alimentation en pied ne sont pas alignés. Réciproquement si les cannons sont alignés les façades avant comme arrière présentent toutes des décalages.

repérage des alimentations en pied et perçage du gabarit souple:

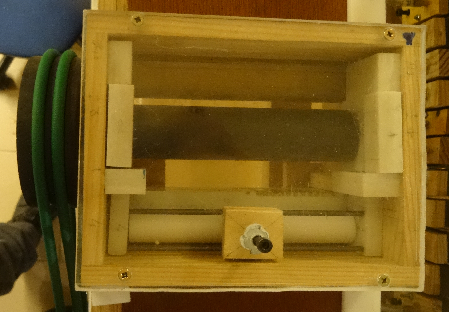

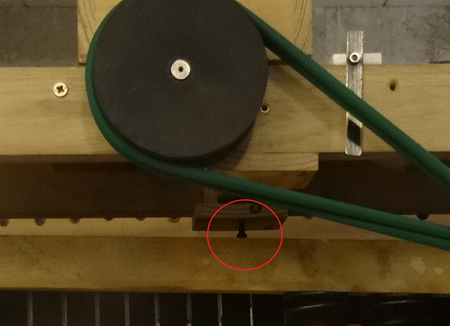

une fois en place je constate que certains cannons des tubes de commandes entrent en contact avec le battant de réserve. il faut les reboucher et modifier le sens d'arrivée du tube de commande à la verticale pour 5 flutes.

Une fois en place on constate également que les vis de répétition des mêmes flutes sont trop longues et vont aussi butter ou frotter sur le battant de réserve au gonflage.

Elles seront raccourcies et leurs pointeaux refaits, on coupe la tête à empreinte hexagonale et on la remplace par une empreinte fendue pour tournevis plat, en sciant l'axe de la vis de 4mm de diamètre avec une fente de l'ordre du millimètre, comme celles des basses N° 4 et 5.

encombrement et passage pour les tubes de commande:

Maintenant le battant de réserve est libre, mais la bonne solution pour l'avenir et pour simplifier tous les tubes de commande seront verticaux.

dégagements des cannons avec réserve au maximum:

Les vis de répétitions seront toutes accessibles quand la réserve sera à plat, mais on vérifie le libre passage du battant de réserve sans toucher les canons de flutes.

Une autre solution possible; élargir le collecteur coté distributeur pour aligner les flutes un peu plus loin et échapper au passage du battant, mais cette option modifie le coté pratique et économique du débit des planches dans un seul panneau entier pour l'ensemble du bois contreplaqué en 10 mm d'épaisseur.

accès des vis de répétitions avec réserve à plat:

Positionnement du gabarit et traçage des emplacements des cannons d'alimentation du vent.

Bien que déjà dessinés sur les plans leurs positions peuvent légèrement varier.

On fait donc un gabarit avec l'ensemble des flutes de montre cote à cote avec les intercalaire pour centrer les canons du distributeur qui font face à ceux des flutes.

Un fois tracés les emplacements il faut démonter les cotés parce que la distance est insuffisante pour passer la perceuse tout en ayant le foret perpendiculaire pour les cannons des deux flutes d'extrémités.

Il faut d'ailleurs un guide avec deux perçage de diamètre 8 et 11 pour faire les perçages des cannons en guidant le foret avec une direction perpendiculaire correcte.

perçage de l'emplacement des cannons et le guide:

Mode de guidage des perçages vue de devant:

Mode de guidage des perçages vue de dessus:

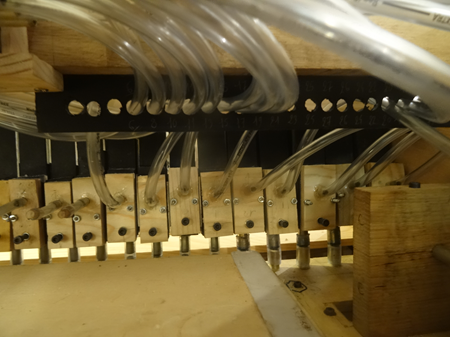

Après collage des cannons sur le distributeur, raccordement des flutes par le dessus du collecteur sur les cannons avec les tubes clairs:

Les tubes plastique sont d'un diamètre plus petit que le diamètre extérieur des cannons soit ils s'emboitent par leur élasticité selon leur matière soit on les chauffe au décapeur thermique pour les enfiler en force. Après refroidissement ils vont garder la forme du canon mais conserver l'étanchéité tout en permettant les démontages et remontages.

Les tubes clairs sont collés coté distributeur mais peuvent se déboiter coté flute.

Aspect final approximatif, le projet prend forme:

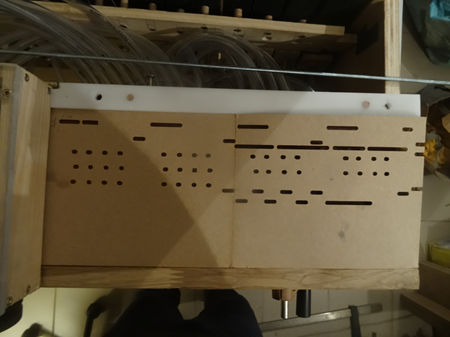

Je peux passer à la troisième partie: le chemin des cartons.

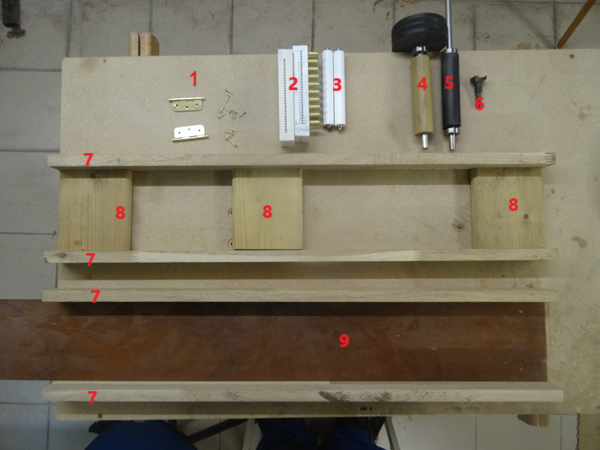

J'ai déjà en stock la plus-part des matériaux pour le chemin des cartons et la boite de presseurs:

1 les charnières ou paumelles de la boite de presseurs

2 une flute de pan avec ou sans les cannons

3 le ou les rouleaux presseurs de flute de pan

4 le rouleau entraineur avec son axe et la poulie, plus son roulement à billes

5 le rouleau presseur d'entraineur avec des roulements à billes et son axe

6 la fraise Forstner de 26mm pour les logements des roulements de 10mm intérieur

7 des montants en chêne de 800mm de long, 18mm d'épaisseur et 46mm de hauteur et des doublons en

48 de hauteur au cas où

8 des entretoises de 131mm de large et 15mm d'épaisseur, longueurs à adapter

9 du contre-plaqué en 5mm d'épaisseur débité à 131mm de large pour les fonds du chemin des cartons entre les montants N°7et les entretoises N°8

Des chutes de corian et de téflon pour faire les paliers et guides de paliers de la boite de presseurs.

Les 4 ressorts de paliers pour presseurs diamètre 4.63 longueur 20 mm raideur 2 N/mm 2.57 €, pour les paliers comprimables du presseur d'entrainement.

de la corde à piano en diamètre 3mm pour le presseur de flute de pan.

La quincaillerie et le bois de façon générale.

Le montage commence par l'assemblage d'une part du chemin proprement dit avec le rouleau entraineur et la flute de pan puis de la boite de presseurs d'autre part:

On débite les montants N°8 selon la largeur de la soufflerie cotés compris.

Il faut faire une rainure de l'épaisseur de la flute de pan soit 24mm pour son déplacement latéral dans les montant de 3mm de profondeur.

On fait les trous de l'axe du rouleau entraineur face à face et le logement du roulement à bille coté poulie.

les entretoises N°9 font 131mm et fixent la largeur du couloir. Celle qui est coté flute de pane est biseauté dans le sens de défilement pour permettre le passage des tubes de commande sans coude excessif.

Les fonds N°10 sont en Contre-plaqué de 5mm et sont, retenus, soit par une feuillure aux extrémités des entretoises, soit par une cale latérale collée à l'intérieur des montants.

On colle des cales de glissement qui maintiennent la flute de pan lors de ses déplacements latéraux entre les montants.

Il y en a deux carrés coté entraineur qui occupe toute la hauteur du montant et deux en biseau qui sont plus courtes pour ne pas gêner les tubes de commande des canons d'extrémité, 0 et 28, les plus près du fond.

On fixe les vis de réglage N°2 avec leur support sous les montants par des vis à bois. Les vis de réglages sont reliées aux supports par insert dans le support.

Puis on peut mettre en place le rouleau entraineur N°3 sur son axe et la poulie,

La flute de pan N°1 reliée aux tubes de commande plus tard, sur ses vis de réglage N°2 ne sortira du chemin des carton que par le haut après démontage du fond.

Le cadre de la boite de presseurs N°6 sera fermé par le capot ou couvercle N°7 qui va maintenir son équerrage.

Le bord de référence est en téflon N°11 et sera fixé sur le montant coté flutes.

De l'autre coté, il n'y a pas de débord du montant par rapport au fond car le carton est plus court que la largeur du couloir.

J'envisageais que le carton soit pressé par un patin glissant en téflon mobile qui pousse la tranche des cartons vers le bord de référence avec une lame ressort sans effort excessif au niveau juste avant la flute de pan. Par la suite cela se révèlera inutile.

J'avais conservé un rouleau entraineur particulièrement souple (couleur rose) qui s'est révélé trop mou pour résister aux efforts transversaux de l'entrainement du carton. Je l'ai donc remplacé par un autre en caoutchouc noir plus dur du même type que le presseur.

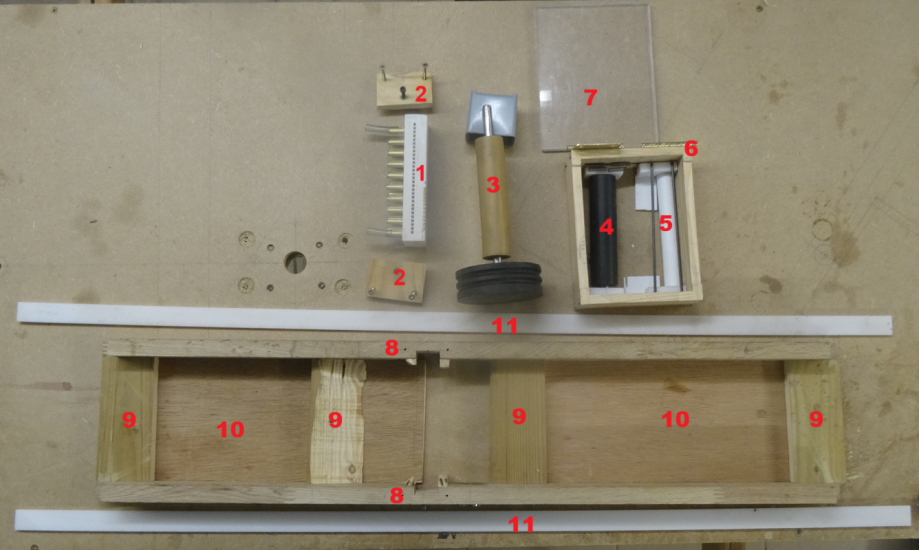

vue de dessous du chemin des cartons:

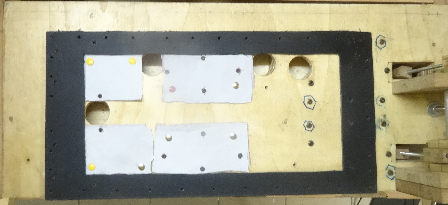

La boite de presseurs est constituée de 4 planches assemblées à plat joints et vissées après serrage par une sangle et vérification de l'équerrage en vérifiant les diagonales. On fixera cet équerrage avec le capot en plexiglass.

Vue de dessous de la boite:

On peut remarquer: les paliers (en téflon) et guides de paliers (en delrin),

les bandes en plastique collées et complété par une vis, pour éviter la chute des presseurs à l'ouverture.

Du coup, on sort les presseurs de la boite par le dessus, après enlèvement du couvercle de la boite.

vue de dessus:

On peut alors fixer le cadre de la boite de presseurs sur le montant du bord de référence avec une charnière ou des paumelles.

L'axe de la boite de presseurs est bas et on peut ouvrir à 90° et même plus selon le cas, en fonction de la différence de hauteur et de la distance des flutes, pour ne pas butter dessus

vue coté charnière (avec le chemin des cartons retourné )

Vue du coté tourneur à l'endroit:

On remarque que le bord de référence ne sera pas obtenu par dépassement du montant.

Il sera en téflon de 5mm d'épaisseur fixé plus tard sur le montant. Ce matériau est par nature glissant et ne devrait pas s'user surtout si la pression latérale est juste suffisante et sans excès, mais comme c'est la première fois que je met cette technique en œuvre seul le temps nous indiquera si c'est le cas.

Cette méthode permet de travailler avec tout le chemin des cartons à plat et à l'envers sur l'établi avant la mise en place du boitier des presseurs pour obtenir un alignement parfait des montants entretoises et fonds, donc sans risque de gauche, et aussi un alignement entre le rouleau entraineur et les fonds tant en largeur que longueur du chemin des cartons.

La flute de pan est réglable en transversal et en hauteur, depuis l'adoption des vis de réglage.

Le rouleau entraineur est droit et ne sert plus à orienter le carton.

La séparation des fonctions simplifie l'ensemble et dispense des cages orientables, presseurs par vis de réglage, ou inclinaisons entre l'entraineur et le presseur de l'entraineur qui sont complexes à réaliser et à mettre en œuvre et qui sont donc, aujourd'hui abandonnés.

Le placage du carton vers le bord de référence est envisagé par poussoir et ressort.

Le chemin des cartons va reposer sur la tranche supérieure des cotés qui actuellement est trop haute on va descendre cette hauteur des cotés pour qu'il passe au plus bas.

Au passage je soude la courroie et la pose en 8 pour inverser le sens de rotation:

J'ai retiré 12.5 Cm mais immédiatement, j'ai constaté un conflit entre le montant et la pseudo charnière de la barre des ressorts:

et un conflit entre avec la vis de réglage de la flute de pan et la barre des ressorts:

la barre est centré sur la largeur de réserve et le chemin des cartons est aligné sur le bord du coin coté tourneur des cotés.

La solution simple qui résout ces deux problèmes, sera de décentrer la barre et ses ressorts vers le coté tourneur. Dans mon prototype j'ai raboté la butée et raccourcie la vis, c'était plus simple.

Je présente les deux règles en téflon qui forment le bord de référence en les alignant au mieux contre une règle plus longue que le chemin des cartons et qui tangente l'alignement du bord des fonds. Je serre avec deux sert joints pour conserver la position et je perce verticalement deux trous de diamètre 6mm sur une profondeur de 30mm.

Puis j'introduit un tourillon de diamètre 6mm et arrase à la scie japonaise:

Je pensais me dispenser de bord du coté opposé avec un poussoir.

Mais je m'aperçois que le carton dérive suite à un léger défaut d'alignement du bord de référence qui a glissé avant perçage malgré les sert joints.

Suite à l'abandon du poussoir et la dérive, j'envisage de revenir à la mise en place du bord opposé à 131mm. Je réaligne d'abord le bord de de référence d'entrée en le décalant avec deux nouveaux tourillons, et plus besoin ni l'un ni l'autre. Reste à maquiller mon repentir:

Je positionne et fixe le fermoir en lame de ressort:

Le perçage de l'acier à ressort est difficile avec des forets HSS ordinaires.

Il faut pointer le centre avec un pointeau au marteau, puis lubrifier à l'huile de coupe et percer avec des forets au cobalt et un martyr derrière la lame.

Il faut particulièrement faire très attention au moment de la sortie car il y a un risque de blocage et d'entrainement en rotation de la pièce sur le copeau ou de casse du foret.

Il faut serrer la pièce en acier à ressort dans un étau et percer avec une pression faible mais suffisante et une avance très progressive.

Je peux enfin faire une première vérification de l'entrainement d'un carton.

Il n'est pas entrainé! en ajustant les calages des hauteurs de paliers des presseurs, le presseur de la boite est mis en rotation quand je tourne la manivelle tant à vide qu'avec le carton.

Le presseur de flute de pan n'est pas entrainé par le carton!

Le problème est réglé en jouant sur les vis de hauteur de flute de pan et en ajustant la vis de pression du couvercle de boite après avoir aussi vérifier que les paliers du presseur de flute de pan ne butent pas sur les anti chute de paliers.

le carton défile parfaitement j'abandonne donc le projet du patin de glissement pour plaquer vers le bord de référence. Mais je ne peux pas affirmer que pour un orgue construit par un stagiaire il en sera de même.

Je peux aligner les trous de la flute de pan sur les trous d'un carton avec les vis latérales:

Il me reste à relier les tubes de commandes entre les flutes et la flute de pan à travers un "peigne" situé sous le montant du bord de référence, comme dans mes orgues précédents situé à gauche, et qui sera à droite puisque le sens de déroulement est inversé, pour retrouver l'ordre de branchement de ces tuyaux de commande sur les flutes sans repère, mais simplement dans l'ordre de présentation .

La photo en cours de raccordement du peigne à droite de ce 29T:

Ce peigne en carton plume est trop fragile il a été remplacé par un en contreplaqué de 5mm.

Le peigne peut comporter deux numéros pour un même trou, celui du canon de flute de pan du coté visible de la FdP et celui des flutes de montre vu du coté des flute mais comme ces deux tuyaux sont dans le même ordre ce n'est pas indispensable.

flute N° 6 8 10 11 13 15 17 19 21 23 25 27 26 24 22 20 18 16 14 1 2 10bis 9 7 5

raccordée sur FdP 6 8 10 11 13 15 17 19 21 23 25 27 26 24 22 20 18 16 14 1 2 28 9 7 5

Pour chaque tuyau on se place coté tourneur pour les flutes de montre on enfile le tuyau de commande dans le peigne puis sur le canon de la flute d'abord puis on coupe en présentant l'autre extrémité à l'emplacement du canon de FdP on coupe et on raccorde.

Pour ne pas se tromper on commence par la flute 10 bis et son canon N°28 coté FdP et les autres dans l'ordre en alternant une à droite puis une à gauche.

Pour la même raison on place aussi le tuyau de la 5bis sur la Fdp en 0 sans passer dans le peigne.

On a l'impression de faire du tricot! La moindre erreur d'aiguillage sur une flute conduit à décaler les suivantes. Même après une longue pratique avec la précipitation je m'y suis repris à plusieurs fois pour aboutir à un résultat correct.

Les basses sont raccordées comme suit:

5bis la plus haute et moins large raccordée sur le canon de FdP 0

4 raccordée sur le canon de FdP 4

3 raccordée sur le canon de FdP 3

2 raccordée sur le canon de FdP 2

1 la plus basse et plus large raccordée sur le canon de FdP 1

leurs trajets ne passent pas par le peigne mais entre les pieds de flutes de montre et le vide entre les basses et le collecteur.

On peut aussi utiliser des passage dans le collecteur si on a pensé à les faire avant le montage des cotés.

Je passe à l'assemblage final, la soufflerie et le chemin des cartons répondent aux critères fixés.

Mais le résultat est encourageant sur la plus-part des attentes de l'assemblage final.

Bien sur dès la pose de tous les tuyaux de branchement il est possible d'écouter un premier carton mais je sais que le résultat est décevant car nombre de vis de répétition ont étés remplacées pour échapper au battant de réserve et leurs flutes restent muettes.

Ensuite suppression des bruits intempestifs .

Un bruit de claquement du vilebrequin est facilement résolu en jouant sur les serrages et jeux des vis de bielles et de support de vilebrequin. Et comme dit dans cet article :

"le premier cadeau d'un orgue c'est le silence!".

Car il n'y a pas de bruit d'échappement d'air à la soupape de réserve avec le gavioli.

Le 22 septembre 2024, même s'il ne fonctionnera pas parfaitement pour le prochain stage il est prêt à être démonté et remonté pour servir d'exemple d'application d'exécution des nouveaux plans.

C'est l'objectif principal le reste sera fait pour les stages futurs ou partiellement pour le prochain en octobre 2024.

Donc si on déduit les mois de juillet et aout passés en vacances sans accès à l'atelier, ayant commencé le 18/4/2024, le travail m'a demandé approximativement 90 jours à raison de moins 5h par jour et 6 jours sur 7 par semaine, soit en gros et à la louche, 385 h avec une grande partie du temps en recherche et réflexion pour coordonner les incompatibilités et les corrections des plans plus le travail de documentation des photos et de rédaction de cet article.

Les plans sont en cours mais pas encore finalisés. (ils ont été finalisés pour le stage du 15/10/24)

Il faudra aussi y rajouter l’harmonisation et les réglages de répétitions et non répétitions qui peuvent être exécutés même après le stage.

Cette phase de travaux fait donc l'objet d'un article à part.

Cela représente le savoir faire qui est si difficile à expliquer et mettre œuvre,

En gros j'ai une carcasse qui ressemble à un orgue mais qui ne joue pas correctement la soufflerie donne de l'air à la bonne pression et suffisamment, le chemin des cartons entraine les cartons, la flute de pan est bien alignée en hauteur et largeur, les flutes sonnent toutes en soufflant avec la bouche mais pas en place avec la soufflerie.

Pour la suite, il me faut d'abord remplacer les vis pointeau par des vis plus courtes pour échapper au passage du battant, pour l'instant j'ai mis en place des vis plus courtes mais qui n'ont pas de pointeau donc pas de possibilité réglage.

pour fignoler cet orgue de stage actuellement (le 3/10/24) je dois:

- couler des tampons en silicone dans les corps de flute en remontant le tampon provisoire à 12mm du sommet pour la montre et 15mm pour les 5 basses, remplir avec la flute debout et attendre une nuit pour démouler .

J'ai fait ces tampons en silicone le 20/10/24 avec cette méthode mais les difficultés pour les décoller et les sortir me conduisent à ne pas la recommander.

Il vaut mieux utiliser la méthode ordinaire en utilisant des chutes de 12mm pour les 24 flutes de montre.

Pour les 5 flutes de basses, il faut reconstituer un cadre de 15mm autour des cales de même dimensions que leurs noyaux qui ont servies à les coller.

En effet on ne peut pas couper une chute d'extrémité puisqu'elles sont construites avec le fond plus court que leur façade.

- Le 25/10/24 j'ai remplacé les tampons provisoires en mousse par les tampons en silicone.

C'est seulement après le stade d'harmonisation que l'on pourra enfin accorder les flutes.

Je ne suis pas encore au bout de ma peine mais quand on aime on ne compte pas, et c'est dans cette dernière phase que l'on peut acquérir l'essentiel du savoir faire du facteur d'orgue de barbarie.

Et encore on a toujours pas abordé les finitions:

panières à cartons, vernis, peinture, décoration, ni la charrette et les tiroirs de cartons.

Le résultat sur la balance un poids de 26,5 Kg que l'on doit pouvoir améliorer pour passer sous la barre des 25 Kg de charge maximum et occasionnelle pour un homme de plus de 45 ans, selon la norme du code du travail.

Pour le manutentionner, les femmes devront se mettre à deux et avoir moins de 45 ans.

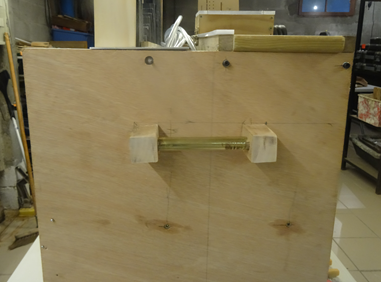

avec tout de même des poignées pour les manutentions et le transport:

Tient, du coup je constate que ce n'est pas bien horizontal, on va rectifier.

Pierre l'un des stagiaires nous a fait des plans en 3D et un article sur l'air du bois:

(4) [Pas à pas] Réalisation d'un orgue de Barbarie par Kentaro sur L'Air du Bois

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 353 autres membres